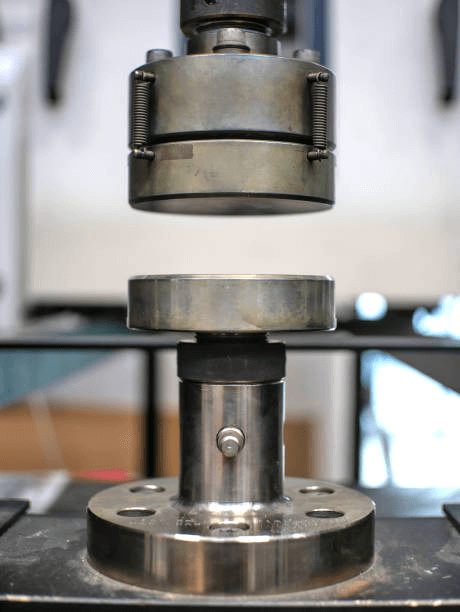

Las válvulas, al igual que los motores, las bombas y los compresores, son componentes esenciales de diversos sistemas mecánicos. El rendimiento de la válvula depende del correcto funcionamiento de sus componentes, incluido el asiento de la válvula, que funciona garantizando un sellado adecuado entre la válvula y el cuerpo de la válvula.

Elegir el material adecuado para el asiento de la válvula es crucial para mantener un rendimiento óptimo de la válvula y evitar cualquier tiempo de inactividad del sistema. La selección del material del asiento de la válvula depende de varios factores, como el fluido o gas que se manipula, la temperatura, la presión, el diseño de la válvula y la fiabilidad de la empresa de válvulas industriales.

El proceso de selección requiere una cuidadosa consideración de estos factores para garantizar que el material del asiento de la válvula pueda soportar las condiciones de funcionamiento y evitar cualquier fallo del sistema.

En este guía de selección del material del asiento de la válvulaEn este artículo, ofreceremos información sobre las distintas opciones disponibles en el mercado, sus propiedades, ventajas e inconvenientes.

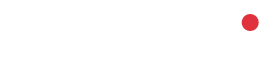

Qué es un asiento de válvula

Un asiento de válvula es un componente en forma de anillo colocado en el cuerpo de la válvula, que proporciona una superficie de sellado para el miembro de cierre de la válvula, garantizando que la válvula esté bien cerrada y evitando fugas de fluido o gas. Suele estar hecho de un material duradero que puede soportar altas temperaturas, presiones y entornos corrosivos. Se utilizan en varios tipos de válvulas, entre ellas válvulas de bola industrialesválvulas de mariposa, válvulas de compuerta, válvulas de globo, válvulas antirretorno, etc.

Diferentes tipos de materiales para asientos de válvulas

El material del asiento de la válvula es crucial para determinar la durabilidad, fiabilidad y rendimiento de la válvula, y el proceso de selección requiere ponerse en contacto con el proveedor de válvulas para estudiar detenidamente los distintos tipos de materiales utilizados habitualmente para fabricar asientos de válvulas.

PTFE virgen

El PTFE virgen (politetrafluoroetileno) es un fluoropolímero sintético conocido por su excelente resistencia química, su baja fricción y su capacidad para soportar altas temperaturas (260°C). No es reactivo, no es tóxico y tiene un bajo coeficiente de fricción, lo que lo hace adecuado para aplicaciones en las que se requiere poco desgaste, baja fricción y resistencia química.

El PTFE virgen en asientos de válvulas puede utilizarse en las industrias de procesamiento químico, farmacéutica, alimentaria y de semiconductores, donde se requiere su excelente resistencia química e irreactividad.

Pros:

- Excelente resistencia química a una amplia gama de productos químicos corrosivos.

- Bajo coeficiente de fricción, por lo que es autolubricante y reduce el desgaste.

- Capacidad para altas temperaturas.

Contras:

- Baja resistencia a la tracción y al impacto, lo que la hace propensa a agrietarse y deformarse bajo tensión.

- Conductividad térmica limitada, lo que puede provocar un sobrecalentamiento.

- Coste elevado en comparación con otros materiales.

PTFE reforzado

El PTFE reforzado es un material compuesto que se fabrica añadiendo cargas o refuerzos al PTFE virgen para mejorar sus propiedades mecánicas. La adición de cargas mejora la resistencia a la tracción, la resistencia a la compresión, la resistencia al desgaste y la conductividad térmica del PTFE. Los tipos más comunes de cargas utilizadas en el PTFE reforzado son la fibra de vidrio, la fibra de carbono y el bronce.

Los asientos de válvula de PTFE reforzado pueden utilizarse en las industrias de procesamiento químico, petróleo y gas, y generación de energía, donde se requieren sus propiedades mecánicas mejoradas, resistencia química y conductividad térmica. El tipo y la cantidad de cargas pueden afectar a las propiedades del material, por lo que se requiere una cuidadosa selección y ensayo para aplicaciones específicas.

Pros:

- Propiedades mecánicas mejoradas, como resistencia a la tracción, resistencia a la compresión, resistencia al desgaste y estabilidad dimensional.

- Buena resistencia química a una amplia gama de productos químicos corrosivos, similar al PTFE virgen.

- Capacidad para altas temperaturas, similar al PTFE virgen.

- Conductividad térmica mejorada, que reduce el riesgo de sobrecalentamiento y degradación térmica.

Contras:

- Reducción de las propiedades de aislamiento eléctrico debido a la adición de cargas.

- Más caro que el PTFE Virgen debido al coste adicional de los rellenos.

TFM

El TFM (tetrafluoroetileno modificado con una pequeña cantidad de perfluoropropil vinil éter) es una versión modificada del PTFE (politetrafluoroetileno), con mejores propiedades mecánicas y estabilidad térmica. La adición de perfluoropropil vinil éter a la molécula de PTFE crea una estructura más amorfa, lo que aumenta la flexibilidad de las cadenas del polímero y mejora sus propiedades mecánicas.

Los asientos de válvula de TFM se utilizan en las industrias química, farmacéutica, alimentaria y de bebidas, donde se requiere su excelente resistencia química, su capacidad a altas temperaturas y su bajo coeficiente de fricción.

Pros:

- Propiedades mecánicas mejoradas, como resistencia a la tracción, resistencia a la compresión y resistencia al desgaste, en comparación con el PTFE.

- Buena resistencia química a una amplia gama de productos químicos corrosivos.

- Capacidad para altas temperaturas.

- Bajo coeficiente de fricción, lo que lo hace útil para aplicaciones en las que se desea una baja fricción.

Contras:

- Puede ser más caro que otros materiales debido a sus propiedades mejoradas.

- Puede no ser adecuado para aplicaciones en las que se requieran propiedades de aislamiento eléctrico.

- Requiere una manipulación cuidadosa durante el mecanizado debido a su conductividad térmica relativamente baja.

PEEK

El PEEK (poliéter éter cetona) es un polímero termoplástico de alto rendimiento con excelentes propiedades mecánicas, térmicas y químicas. Tiene un punto de fusión elevado, de unos 340°C (644°F), y puede soportar un uso continuado a altas temperaturas, de hasta 250°C (482°F).

Los asientos de válvula de PEEK se utilizan en las industrias aeroespacial, del automóvil y del petróleo y el gas, donde se requieren sus excelentes propiedades mecánicas, su capacidad para altas temperaturas y su resistencia química.

Pros:

- Excelentes propiedades mecánicas, como alta resistencia, rigidez y resistencia al impacto.

- Buena resistencia química a una amplia gama de productos químicos, incluidos ácidos, bases, disolventes y combustibles.

- Capacidad para altas temperaturas, lo que le permite soportar un uso continuo a temperaturas elevadas de hasta 250°C (482°F).

- Bajo coeficiente de fricción, lo que lo hace útil para aplicaciones en las que se desea una baja fricción.

- Buenas propiedades de aislamiento eléctrico, por lo que es adecuado para aplicaciones eléctricas y electrónicas.

Contras:

- El PEEK es un material relativamente caro en comparación con otros termoplásticos.

- Puede ser difícil de mecanizar debido a su alto punto de fusión y dureza.

- El PEEK puede requerir una manipulación y almacenamiento cuidadosos para evitar su degradación con el paso del tiempo debido a la humedad y otros factores ambientales.

DELRIN

DELRIN es un polímero termoplástico de alto rendimiento con excelentes propiedades mecánicas y baja fricción. Es un tipo de acetal, también conocido como polioximetileno (POM). DELRIN tiene un punto de fusión elevado de unos 175°C (347°F) y puede soportar un uso continuo a temperaturas de hasta 100°C (212°F).

Los asientos de válvula DELRIN se utilizan en las industrias de automoción, aeroespacial y de bienes de consumo, donde se requieren sus excelentes propiedades mecánicas, su bajo coeficiente de fricción y su estabilidad dimensional.

Pros:

- Excelentes propiedades mecánicas, como alta resistencia, rigidez y resistencia al impacto.

- Bajo coeficiente de fricción, lo que lo hace útil para aplicaciones en las que se desea una baja fricción.

- Buena estabilidad dimensional, lo que significa que mantiene su forma y tamaño en diferentes condiciones ambientales, como la temperatura y la humedad.

- Buena resistencia química a una amplia gama de productos químicos, incluidos ácidos, bases y alcoholes.

- Buenas propiedades de aislamiento eléctrico, por lo que es adecuado para aplicaciones eléctricas y electrónicas.

Contras:

- DELRIN tiene una capacidad de temperatura inferior a la de otros materiales, como PEEK y TFM.

- Puede no ser adecuado para aplicaciones en las que se requiera resistencia a altas temperaturas.

- DELRIN puede no ser adecuado para aplicaciones en las que pueda entrar en contacto con agentes oxidantes fuertes, ya que puede ser degradado por ellos.

PE UHMW

El polietileno de peso molecular ultra alto (PE UHMW) es un polímero termoplástico de alto rendimiento con excelentes propiedades mecánicas y químicas. Tiene un elevado peso molecular, lo que contribuye a su gran resistencia y tenacidad. El PE UHMW tiene un punto de fusión relativamente bajo, de unos 130°C (266°F), y puede soportar un uso continuo a temperaturas de hasta 80°C (176°F).

Los asientos de válvula de PE UHMW se utilizan en las industrias química, alimentaria y médica, donde se requieren sus excelentes propiedades mecánicas, su bajo coeficiente de fricción y su resistencia química.

Pros:

- Excelentes propiedades mecánicas, como alta resistencia, tenacidad y resistencia a la abrasión.

- Bajo coeficiente de fricción, lo que lo hace útil para aplicaciones en las que se desea una baja fricción.

- Buena resistencia química a una amplia gama de productos químicos, incluidos ácidos, bases y disolventes.

- Buenas propiedades de aislamiento eléctrico, por lo que es adecuado para aplicaciones eléctricas y electrónicas.

- La propiedad autolubricante puede reducir el desgaste en aplicaciones mecánicas.

Contras:

- El PE UHMW tiene una capacidad a temperaturas relativamente bajas en comparación con otros materiales, como el PEEK y el TFM.

- Puede no ser adecuado para aplicaciones en las que se requiera resistencia a altas temperaturas.

- El PE UHMW puede no ser adecuado para aplicaciones en las que pueda entrar en contacto con agentes oxidantes fuertes, ya que éstos pueden degradarlo.

Metal

El metal es un material muy utilizado para fabricar asientos de válvulas debido a sus excelentes propiedades mecánicas, su capacidad a altas temperaturas y su buena resistencia a la corrosión. Los metales más utilizados para los asientos de válvulas son el acero inoxidable, el bronce, el latón y el titanio, entre otros.

Los asientos de válvula metálicos se utilizan en las industrias de procesamiento químico, petróleo y gas, y aeroespacial, donde se requieren sus excelentes propiedades mecánicas, su capacidad a altas temperaturas y su buena resistencia a la corrosión.

Pros:

- Excelentes propiedades mecánicas, como alta resistencia, dureza y tenacidad.

- Capacidad para altas temperaturas, lo que las hace adecuadas para aplicaciones de alta temperatura.

- Buena resistencia a la corrosión, lo que las hace adecuadas para su uso en entornos difíciles.

- Buena conductividad eléctrica, por lo que son adecuados para aplicaciones eléctricas y electrónicas.

Contras:

- Los metales pueden ser relativamente pesados, lo que puede suponer una desventaja en algunas aplicaciones.

- Pueden ser más caros que otros materiales, como los plásticos y los elastómeros.

- Algunos metales pueden ser propensos a la corrosión en determinadas condiciones, como la exposición a ciertos productos químicos o a entornos de agua salada.

- Pueden requerir tratamientos superficiales o revestimientos adicionales para mejorar su resistencia a la corrosión u otras propiedades.

50-50 PTFE relleno de acero inoxidable

El PTFE relleno de acero inoxidable 50-50 es un material compuesto que se obtiene combinando PTFE con partículas de acero inoxidable. A menudo lo utiliza un profesional fabricante de válvulas de mariposa por su combinación de la resistencia química del PTFE y su bajo coeficiente de fricción con las propiedades mecánicas del acero inoxidable.

Los asientos de válvula de PTFE relleno de acero inoxidable 50-50 se utilizan en las industrias química, alimentaria y farmacéutica, donde se requiere su excelente resistencia química, bajo coeficiente de fricción y buenas propiedades mecánicas.

Pros:

- Excelente resistencia química a una amplia gama de productos químicos, incluidos ácidos, bases y disolventes.

- Bajo coeficiente de fricción, lo que lo hace útil para aplicaciones en las que se desea una baja fricción.

- Buenas propiedades mecánicas, como resistencia, rigidez y resistencia al desgaste.

- Buena conductividad térmica, lo que la hace adecuada para aplicaciones en las que la transferencia de calor es importante.

- Buenas propiedades de aislamiento eléctrico, por lo que es adecuado para aplicaciones eléctricas y electrónicas.

Contras:

- El PTFE relleno de acero inoxidable 50-50 puede no ser adecuado para aplicaciones de alta temperatura, ya que el componente de PTFE tiene un punto de fusión relativamente bajo.

- Puede no ser adecuado para aplicaciones en las que pueda entrar en contacto con agentes oxidantes fuertes, ya que el componente de acero inoxidable puede ser corroído por ellos.

- La adición de partículas de acero inoxidable puede aumentar el coste del material en comparación con el PTFE virgen

Relleno de cavidades

El relleno de cavidades es un tipo de material de asiento de válvula utilizado en aplicaciones de gas a alta presión. Está hecho de un material blando y comprimible, normalmente un fluoropolímero o elastómero, diseñado para rellenar el espacio entre el asiento de la válvula y la superficie de sellado metálica de la válvula. Esto ayuda a evitar que el gas se filtre a través de la válvula cuando está en posición cerrada.

Los asientos de válvulas de llenado de cavidades se utilizan en aplicaciones de gas a alta presión, como gasoductos de gas natural e instalaciones de almacenamiento de gas, donde las fugas de gas pueden tener graves consecuencias para la seguridad y el medio ambiente.

Pros:

- Puede ayudar a evitar fugas de gas a través de la válvula cuando está en posición cerrada.

- Suave y comprimible, lo que le permite adaptarse a las irregularidades del asiento de la válvula y a la superficie metálica de sellado.

- Buena resistencia química a una amplia gama de gases y fluidos.

- Buena resistencia a la temperatura, lo que lo hace adecuado para aplicaciones de gases a alta temperatura.

- Baja permeabilidad a los gases.

Contras:

- Puede no ser adecuado para aplicaciones de líquidos a alta presión, ya que el material puede deformarse o extruirse a alta presión.

- Puede requerir inspecciones y mantenimiento periódicos para garantizar que el material de relleno de la cavidad sigue proporcionando un buen sellado.

- Puede requerir componentes adicionales, como anillos de respaldo o anillos antiextrusión, para evitar que el material se extruya a alta presión.

Viton

Viton es un tipo de elastómero fluoropolímero que se utiliza a menudo como material de asiento de válvula en aplicaciones de alta temperatura y alta presión. Es el nombre comercial de un grupo de fluoroelastómeros desarrollados por la empresa DuPont y es conocido por su excelente resistencia química, resistencia a altas temperaturas y buena resistencia a la compresión.

Los asientos de válvula de Viton se utilizan en aplicaciones de alta temperatura y alta presión, como en las industrias del petróleo y el gas, de procesamiento químico y aeroespacial.

Pros:

- Excelente resistencia química a una amplia gama de productos químicos, incluidos ácidos, bases y disolventes.

- Resistencia a altas temperaturas de hasta 204°C (400°F), lo que la hace adecuada para aplicaciones de alta temperatura.

- Buena resistencia al fraguado por compresión, manteniendo las propiedades de sellado a lo largo del tiempo.

- Baja permeabilidad al gas, lo que reduce el riesgo de fugas de gas a través de la válvula.

- Buenas propiedades mecánicas, como resistencia, flexibilidad y resistencia al desgarro.

Contras:

- El Viton puede resultar caro en comparación con otros materiales elastómeros.

- Puede no ser adecuado para aplicaciones de baja temperatura, ya que el material puede volverse quebradizo a bajas temperaturas.

- Puede ser sensible a algunos disolventes orgánicos, que pueden causar hinchazón o degradación del material.

Conclusión

El material utilizado para fabricar el asiento de la válvula desempeña un papel fundamental en la función de sellado de la válvula. Existen diferentes tipos de materiales para los asientos de las válvulas y cada uno de ellos tiene sus propiedades y aplicaciones preferidas. Utilizar un material para una aplicación que no es la mejor puede comprometer el rendimiento de la válvula.

En este guía de selección del material del asiento de la válvula Más arriba hemos explicado los materiales más utilizados. Sin embargo, a veces parecen idénticos. En Válvula DomborLe informaremos sobre la diferencia entre ellos y le ofreceremos la mejor solución de asiento de válvula para su proyecto.

Sólo utilizamos materiales seguros y ecológicos para contribuir a la sostenibilidad del medio ambiente. Y todos nuestros materiales y productos están certificados por la CE, ISO y EA. Puede Contacto para empezar.