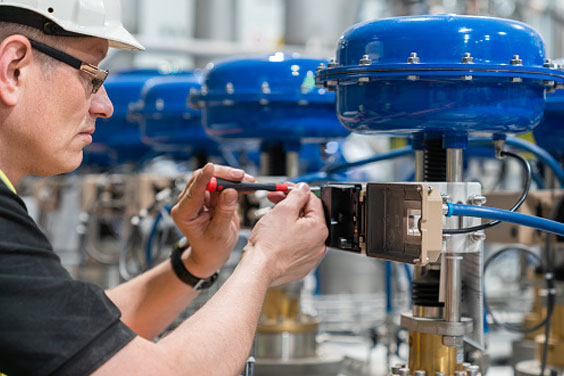

Las Válvulas de Control que funcionan con problemas menores pueden causar un gran problema a todo el sistema, ya que pueden afectar al rendimiento del lazo de control si no se eliminan en el momento adecuado. Las válvulas de control son los músculos del sistema de procesamiento, por lo que estos componentes deben moverse con rapidez y precisión a lo largo del día.

Fuente: UNSPLASH

Aunque las válvulas de control son dispositivos mecánicos, su funcionamiento es deficiente y su rendimiento se deteriora con el tiempo. Aunque a veces los problemas son fácilmente detectables por un ojo experto, es importante controlar y mantener el rendimiento de la válvula de control, tanto si se trata de una válvula nueva como de una antigua. Asegúrese de comprar sólo una de las mejores fabricante de válvulas industriales.

Algunos de los problemas más comunes de las válvulas de control y sus soluciones

Banda muerta

La banda muerta es una situación en la que no hay salida para ninguna entrada; el sistema de válvulas de control está esencialmente muerto. La banda muerta se produce principalmente cuando las válvulas necesitan cambiar la dirección, ya sea intencionada o accidentalmente, de las fuentes.

Fuente: UNSPLASH

Un aumento del tiempo muerto del lazo es la banda muerta dividida por el cambio de la tasa de salida del controlador. Los errores pico e integrado pueden incrementarse en perturbaciones de carga debido a un incremento en el tiempo muerto. En caso de doble o más integradores en el sistema debido a la acción integral en el posicionador de válvula, se desarrollarán velocidades desiguales en los controladores o limitaciones del procesador en los ciclos.

Síntoma e indicación

Cuando las señales del controlador no detectan o no disparan ninguna actividad de la válvula, estos son los signos de una banda muerta. En el caso de una banda muerta, la válvula de control reacciona a la holgura entre la salida del controlador y la posición de la válvula.

Indicadores de banda muerta alta

- Aumento de los errores de perturbación de la carga

- Aumento del tiempo muerto del sistema

- Bucle de control con fluctuaciones frecuentes

- Control desigual

Cómo solucionar

A medida que la salida del controlador cambia de dirección, la banda muerta debe estirarse antes de que la válvula empiece a moverse físicamente. En algunos casos, una banda muerta es útil, pero en la mayoría de las aplicaciones, los efectos de una banda muerta son desastrosos.

Para la válvula de control, la solución ideal es deshacerse ampliamente de la banda muerta. Cuando se está atascado con la banda muerta principal en una fuente de válvula grande, un aumento de PID (proporcional integral derivativo) puede disminuir el Error Absoluto Integrado aumentando la tasa de cambio del PID, disminuyendo así la disminución del tiempo muerto debido a la Banda Muerta.

El problema práctico al que nos enfrentamos es que la banda muerta a veces varía con la posición de la válvula, las condiciones de funcionamiento y el tiempo de ajuste del posicionador; el impacto de la salida sobre un cambio de dirección elimina el tiempo muerto y la pérdida de movimiento de la holgura.

Cómo evitar

Aunque las holguras mecánicas provocan la llegada de la banda muerta debido al aflojamiento o al acoplamiento mecánico, una fricción excesiva en la válvula, un posicionador defectuoso o una reducción del tamaño del actuador también pueden provocar la llegada de la banda muerta.

Disponer de una válvula de aislamiento o de encendido y apagado supone una gran ventaja cuando se utiliza en serie junto con la válvula de mariposa. El válvula de mariposa se coloca en una posición más accesible para un mejor mantenimiento de algunos tramos aguas arriba y aguas abajo, que requieren un mínimo pero pueden ofrecer una relación de caudal más consistente entre la posición de la válvula.

El aumento del tiempo muerto de la banda muerta no es visible en las pruebas de paso en bucle abierto, pero se reduce el procedimiento de invertir el sentido del cambio de paso.

Un algoritmo básico puede ser configurado para rellenar el cambio en la salida PID con una cantidad ligeramente menor que la banda muerta donde la salida cambia de dirección con una banda de ruido mayor vista en la salida PID.

Stiction

Otro problema común encontrado en la válvula de control loop es Stiction, una combinación de las palabras stick y friction. Este término es una condición que mantiene la válvula en una condición particular y la pega allí, no permitiendo que se mueva como una banda muerta. En una condición de pegajosidad, el movimiento de la válvula necesita una fuerza adicional, lo que también puede hacer que la válvula sobrepase su posición y su punto de consigna de proceso como la banda muerta, haciendo que la válvula se atasque en una posición nueva o incorrecta.

La adherencia se encuentra a menudo en los lazos de control que funcionan en modo preestablecido como un patrón cíclico continuo de la salida del controlador y un patrón de onda cuadrada de las variables del proceso que producen perturbaciones en el proceso y desgarros de la válvula.

Síntoma e indicación

Si se observa que el CO se mueve más de 0,5% en cada ciclo, existe un problema de adherencia.

- Puede haber internos de válvula pegajosos

- Actuadores subdimensionados

- Viscosidad del medio

- Cierre hermético

- La válvula de control nunca alcanzará el punto de consigna deseado en fricción.

- La válvula se mantiene en una nueva posición

- La salida del regulador invierte la dirección, y todo el proceso funciona en sentidos opuestos

- Se produce un ciclo de bucle debido a la adherencia; el movimiento de salida de la válvula de control será como una onda en diente de sierra, mientras que el proceso puede parecer una onda cuadrada o una onda sinusoidal irregular.

Cómo solucionar

Para solucionar los problemas relacionados con la estática en la válvula, hay que asegurarse de que el actuador de la válvula y el posicionador están dimensionados adecuadamente para ajustar la fuerza necesaria para mover la válvula.

Identificar la presión de aire de la válvula cumple con el suministro de aire recomendado por el fabricante de válvulas de control. Comprobación del par de apriete del prensaestopas de la válvula.

También se recomienda realizar una inspección visual de las partes internas de la válvula en busca de signos de incrustaciones, cicatrices o desgaste, teniendo que sustituir la válvula según sea necesario. El uso de fluidos de proceso viscosos o pegajosos aumenta el problema de la pegajosidad, por lo que localizar la válvula, comprobar su orientación y evaluar si la válvula está menos expuesta a la pegajosidad, ya que las válvulas de mariposa de alto rendimiento pueden ser una opción de sustitución.

Cómo evitar

El problema de adherencia o atascamiento de las válvulas se debe a varias causas que deben solucionarse para evitar que las válvulas se atasquen con frecuencia.

La causa principal de la adherencia es la empaquetadura apretada o dañada; esta empaquetadura debe sustituirse por un juego nuevo y apretar la brida de la empaquetadura hasta que quede apretada con la mano y una sola vuelta con la llave.

Inspeccione regularmente si está recta; cualquier marca o superficie rugosa pasando la mano por toda la superficie será un buen proceso de examen. Si hay zonas sospechosas de cambios desiguales en la válvula, límpiela y alísela con pasta de amolar fina e instálela a fondo.

Rebasamiento del posicionador

El problema adicional que en estos últimos años se ha encontrado con mayor frecuencia es el rebasamiento de la posición. Estos posicionadores son controladores de retroalimentación rápida que miden los posicionadores del vástago de la válvula que manipulan el actuador de la válvula para alcanzar la posición deseada de la válvula. La mayoría de los posicionadores de válvula son capaces de sintonizar; han sintonizado demasiado agresivamente para sus válvulas de control particulares causando que la válvula sobrepase su posición con un cambio en la salida del controlador.

Fuente: UNSPLASH

En algunos casos, el posicionador está defectuoso de tal forma que se sobrepasa. Si el controlador del proceso también está ajustado de forma agresiva, se combina con el posicionador de la válvula para causar un sobreimpulso del posicionador que conduce a una fluctuación severa en el lazo de control.

Síntoma e indicación

Los posicionadores de las válvulas de control pueden haber sido acariciados varias veces a lo largo del uso; puede haber reposiciones de tornillos y componentes debilitados, como muelles y varillaje mecánico. Estos posicionadores de válvulas se someten al asentamiento repetido de la válvula y al paso de líquido o gas a través de ella.

Por lo general, los posicionadores de válvulas permiten un control más estricto del proceso, pero un posicionador dañado sobrepasará la velocidad exacta y no cumplirá el punto de ajuste de la válvula. Además, estos posicionadores mostrarán una fricción reducida y afectarán al funcionamiento suave; los componentes experimentan desviaciones de calibración que hacen que las válvulas y los posicionadores funcionen con obligaciones prematuramente y operen con regulaciones inadecuadas de vasos y líquidos.

Cómo solucionar

El tiempo integral en la válvula de control actúa como un error posterior, y la desviación puede eliminarse ajustando un periodo de integración bajo. Ajustando los parámetros integral, proporción y derivada se puede controlar la desviación del posicionador. Practique aumentando el valor del tiempo integral en pequeños incrementos hasta que se note la fluctuación para eliminar el offset.

El tiempo de derivada funciona como deceleración en el control del bucle en algunas de las aplicaciones, mientras que en otras aplicaciones de válvulas de controlse tolera un ligero rebasamiento. En algunos casos, el control derivativo puede reducir los sobreimpulsos. Aún así, puede resultar en una falta de capacidad de respuesta deseada para que el tiempo de derivada puede ser utilizado como por la respuesta a los cambios se optimizan.

Cómo evitar

Se recomienda trabajar en un solo ajuste a la vez; actuar en todos los controles puede causar desorientación, y el ajuste de las válvulas puede mover el posicionador.

Ganancia proporcional controla la velocidad de carrera del proceso hacia el punto de consigna; ajustando una ganancia alta se puede alcanzar el punto de consigna rápidamente pero se producirá un sobreimpulso drástico y fluctuaciones del posicionador. Una ganancia baja puede evitar un sobreimpulso pero puede tardar más en alcanzar el punto de consigna.

Como medida de seguridad para evitar cualquier sobreimpulso, ajuste inicialmente el tiempo integral, el tiempo derivativo y el tiempo proporcional a cero y, a continuación, aumente gradualmente el valor de la ganancia proporcional en pequeñas porciones hasta que se produzca la oscilación y, a continuación, reduzca el ajuste.

Dimensionamiento incorrecto de la válvula

Además, los problemas en las válvulas de control son el dimensionamiento incorrecto o el sobredimensionamiento de las válvulas. Estas válvulas de tamaño incorrecto pueden agravar los problemas, especialmente en las válvulas de menor tamaño. Las válvulas deben tener el tamaño adecuado para obtener el caudal de recorrido con precisión, en función de las características de las válvulas, las curvas y las condiciones de servicio.

Fuente: UNSPLASH

En una válvula de control sobredimensionada, incluso un ligero cambio en la posición de la válvula puede afectar enormemente al caudal, y en válvulas de control infradimensionadas se producen situaciones de cuello de botella. En algunos casos, hay válvulas de control de mayor tamaño que el caudal que deben controlar, lo que provoca que la válvula funcione con una abertura pequeña incluso en condiciones de caudal máximo.

Síntoma e indicación

La apertura y cierre frecuentes de la válvula de control, que la hacen inestable, indican que la válvula está sobredimensionada. La válvula está intentando constantemente alcanzar el punto de consigna deseado, pero debido a su problema de tamaño, no puede alcanzar con precisión el caudal de presión deseado en el punto de consigna.

Otro síntoma es el golpe de ariete, y puede producirse en aplicaciones de gas o petróleo cuando hay un problema de dimensionamiento en el control. Esto puede hacer que la válvula se cierre violentamente, provocando el estiramiento y, finalmente, el compromiso del vástago de la válvula. Con el tiempo, el golpe de ariete también puede provocar la rotura del bloque de acoplamiento y del asiento de la válvula.

La válvula de tamaño incorrecto también puede conducir a un alto recuento de carreras causando que la válvula se desgaste con el tiempo mucho más rápido de lo que se supone que debe ser en condiciones normales de funcionamiento.

Cómo solucionar

Dimensionamiento incorrecto de la válvula pueden causar un rendimiento de control deficiente debido a errores de posicionamiento de las válvulas, como la adherencia y la banda muerta, que son el resultado de válvulas sobredimensionadas. Los problemas de dimensionamiento también pueden solucionarse realizando algunos cambios en la salida controlándola en modo manual o gestionando los cambios de consigna en modo automático. Al menos dos cambios en el proceso en cada dirección; cuanto mayor sea el cambio, mejor.

Se debe optimizar un porcentaje adecuado de la válvula de control cuando la presión a través de la válvula disminuye a medida que aumenta el caudal, para utilizarla en bucles de control en los que el proceso vuelve a disminuir y el caudal aumenta repetidamente.

Cómo evitar

Es preferible tener siempre una apertura mínima de hasta 20% y una máxima de 80% para mantener el factor de seguridad en ambos extremos. La característica de caudal es imprecisa si un conjunto de parámetros de ajuste sólo funciona hacia un extremo del rango de regulación y no hacia el otro.

Una válvula de bola completa de tamaño adecuado, una válvula de control de segmento de bola y las válvulas de mariposa de alto rendimiento suelen ser dos tamaños más pequeñas que la línea real. Incluso los cambios más pequeños en la posición de la válvula pueden provocar un cambio significativo en el caudal de entrada.

Una válvula sobredimensionada es extremadamente sensible a las condiciones de funcionamiento, lo que hace difícil o incluso imposible que la válvula se ajuste exactamente al caudal requerido.

Característica de flujo no lineal

Las válvulas de control están diseñadas para tener un caudal lineal. Por lo tanto, un flujo no lineal también provoca problemas de ajuste. Por lo tanto, todas las condiciones anteriores, incluyendo la banda muerta, la adherencia, el dimensionamiento inadecuado y el sobreimpulso del posicionador, pueden causar no linealidad. La característica de caudal de la válvula de control es la relación entre el caudal y la posición de la válvula en condiciones normales de funcionamiento, que se supone que es lineal.

Una característica no lineal sólo puede proporcionar una respuesta óptima del regulador en el punto de funcionamiento; este bucle podría ser totalmente imparable o estancarse, ya que la posición de la válvula puede alejarse de su punto de funcionamiento.

Síntoma e indicación

El flujo no lineal en la válvula de control muestra signos al primer indicio de problemas; esta válvula empezará a vibrar y a aflojar algunas piezas internas con problemas crecientes. Puede observarse flujo inverso y desgaste excesivo de los componentes. A medida que estas válvulas se averían debido al flujo no lineal, crean ruidos, también conocidos como golpes de ariete.

Este tipo de golpe de ariete perturba el flujo y provoca el golpe del disco contra el asiento de la válvula. Esto provoca la rotura de tuberías y graves daños. Los daños en las características del flujo también provocan gradualmente atascos y fugas en las válvulas a medida que se rompen.

Cómo solucionar

Para resolver el flujo no lineal de problemas en válvulas de control-

Las medidas más importantes para resolver los problemas de las válvulas de control son garantizar que las válvulas se utilicen de acuerdo con las instrucciones; cada válvula debe instalarse y mantenerse correctamente. Seleccionar la válvula adecuada para su aplicación definida ayuda a mantener la válvulas de mariposa concéntricas funcionando correctamente.

Asimismo, la sustitución de las válvulas cuando se detecten síntomas garantiza un funcionamiento y una seguridad óptimos, ya que si no se sustituyen las válvulas cuando aparecen indicios de desgaste, puede producirse un fallo final del sistema.

Cómo evitar

Como medidas preventivas para evitar válvulas defectuosas y daños graves,

Mantenga limpias estas válvulas, ya que puede haber contaminantes y desechos que provoquen obstrucciones y fugas que provoquen el fallo de la válvula y un flujo no lineal; mantener limpias las tuberías es la forma más fácil y eficaz de evitar cualquier daño.

La instalación de filtros y cubiertas puede evitar la entrada de residuos en el sistema cuando proceda. El lavado regular de los sistemas de líquidos y las bombas también ayuda a mantener limpio el sistema.

Utilice con regularidad la lubricación adecuada para las válvulas a fin de conseguir un mayor rendimiento y un funcionamiento sin problemas. Lubricar con regularidad también prolonga la vida útil de las válvulas y del sistema en el que trabajan.

Guía de inspección y mantenimiento de válvulas de control

Inspección periódica de la válvula de control.

Es importante someterse periódicamente a una revisión física de su válvulas de compuertaLo ideal es revisarla una vez cada 12 semanas, pero el mantenimiento periódico depende del funcionamiento del mecanismo. Esta inspección ayuda a rastrear cualquier tipo de fuga en la tubería, pasando por alto los manómetros para tener la certeza de que la válvula está haciendo lo que debe. Las comprobaciones periódicas también pueden detectar cualquier cosa que parezca anormal o irregular.

Si es necesario realizar alguna reparación, asegúrate de que tienes el manual de instrucciones junto a la ejecución de cualquier reparación. La mayoría de los fabricantes tienen sus manuales disponibles en línea en sus sitios web.

Sistema piloto - Válvulas de bola de cierre

Tenga a mano los tres grifos de aislamiento de la válvula de control principal. Una en la parte superior de la válvula, delante del filtro, otra en la parte superior de la válvula, en el bonete, y la tercera en la parte inferior de la válvula, debajo del piloto reductor de presión. Para que salga, basta con dar una vuelta corta al grifo en la dirección de cierre y luego volver a girarlo a la posición de apertura, cuando la manivela del grifo de aislamiento esté en línea con su cuerpo.

Bloqueo de aire

El aire presente en el sistema de pilotaje es el culpable número uno de proporcionar una lectura falsa de la presión en la válvula de control, causando la eficacia del funcionamiento de la válvula. Deje salir el aire del bonete de la válvula, con una válvula de control equipada con un indicador de posición, la llave para purgar el aire se coloca en la parte superior del indicador de posición. El grifo de purga permite la salida del aire, girando el grifo de purga en sentido antihorario.

Otra salida para purgar el aire de la válvula es el punto alto; deje correr el agua hasta que salga el aire, el agua tendrá un color blanco espumoso si hay aire presente. Si hay agua corriente clara y el cristal indicador de posición no muestra burbujas de aire, cierre la llave.

Limpiar los filtros

Los sistemas Pilot con válvulas de control incorporadas dependen principalmente del suministro de agua desde la entrada de la válvula. Por lo tanto, se pueden instalar filtros externos o filtros de tipo flush clean para este fin. Un enjuague ocasional normal de 3 a 5 segundos es suficiente para que un filtro externo limpie las mallas del filtro. Una experiencia práctica bastará para comprender el tiempo de lavado necesario para las válvulas externas.

La mayoría de las aplicaciones tienen una válvula de bola instalada en el tapón de lavado del filtro para un lavado corto regular cada vez que se operan las estaciones de válvulas. Estas prácticas regulares ayudan a mantener el colador de la válvula lejos de coladores obstruidos causando que la válvula permanezca abierta.

Reducción piloto

Comprobar el estado de funcionamiento del piloto de la válvula de control es una tarea fácil. Cuando realice cualquier ajuste de presión, estos cambios deben ser aceptados por el sistema y los controles de alarma SCADA que activan una influencia en la presión. Para asegurar la reducción de la presión de pilotaje, suelte la contratuerca del tornillo de ajuste del pilotaje y gírelo en el sentido de las agujas del reloj para aumentar la presión 5 PSI por encima de lo normal. El manómetro aguas abajo controla los ajustes que se están realizando.

Gire el tornillo de ajuste en el sentido contrario a las agujas del reloj para liberar algo de presión del valor de consigna; ahora,, el manómetro también debería seguir estas actividades. Finalmente, gire el tornillo de ajuste en el sentido de las agujas del reloj para devolver la presión a su nivel de consigna y suprima la contratuerca.

Si el manómetro no detecta ninguna actividad y permanece inmóvil durante los ajustes de los tornillos, es necesario llevar a revisar el piloto o el manómetro.

Seguimiento del caudal de la válvula principal

En válvulas de control necesitan tener un flujo potencial total de vez en cuando, como cualquier otro dispositivo mecánico como un coche. Durante un caudal de incendio importante, la válvula principal debe abrirse por completo y funcionar de forma eficiente aparte de su uso habitual. Aumente el caudal a través de la estación de válvulas para obtener la válvula de demanda máxima/caudal de incendio.

En las estaciones con dos válvulas en paralelo, una primaria para manejar caudales mayores y otra secundaria para manejar el caudal normal, la válvula primaria debe funcionar durante al menos 5 minutos. Cerrando el grifo de aislamiento en la dirección aguas abajo de la válvula más pequeña, se puede aumentar la presión en la válvula primaria para permitir la entrada de caudal en el sistema.

Esto también determina que las válvulas de aislamiento de control de la línea principal están en buenas condiciones de funcionamiento; la puerta de enlace y otras válvulas secundarias, como las válvulas de mariposa que intervienen en el aislamiento de la válvula de control, también deben comprobarse en cuanto a su estado operativo.

Conclusión

Antes de intentar sintonizar el lazo de control, inspeccione minuciosamente la válvula en busca de banda muerta, adherencia, flujo no lineal, sobreimpulso en PID y dimensionamiento de la válvula, todos los problemas con la atención requerida para ahorrar horas de esfuerzos debido a las secuelas que se produjeron debido a la ineficiencia.

Realizando estas sencillas rutinas periódicamente, las válvulas de control deberían funcionar durante años sin problemas. Aunque estas prácticas regulares son beneficiosas, factores como las presiones, las operaciones, los periodos de funcionamiento, la calidad del agua (dureza, nivel de TDS) son eficaces y responsables del rendimiento de la válvula de control y de los requisitos de mantenimiento. Para obtener más información al respecto, puede Contacto.