Was ist Muffenschweißen?

Eine Muffenschweißung ist eine Art von Schweißverbindung, die in der Regel für die Verbindung von Rohren mit kleinem Durchmesser verwendet wird. Bei diesem Verfahren werden zwei unterschiedlich große Rohrstücke miteinander verbunden, wobei das kleinere Rohr in das größere Rohr eingeführt wird. Anschließend wird eine Kehlnaht um den Verbindungsbereich herum angebracht, um die Verbindung zu sichern. Diese Schweißtechnik ist relativ einfach zu installieren, erfordert nur grundlegende Schweißkenntnisse und erfordert keine intensive Oberflächenvorbereitung. Trotz ihrer Einfachheit bietet die Muffenschweißung eine beträchtliche Festigkeit und eine ausgezeichnete Korrosionsbeständigkeit, was besonders bei hohen Belastungen nützlich ist.

Was ist Stumpfschweißen?

Beim Stumpfschweißen hingegen werden zwei gleich große Rohrstücke Ende an Ende miteinander verbunden, daher der Begriff "Stumpfschweißung". Im Gegensatz zu Muffenschweißungen erfordern Stumpfschweißungen eine präzisere Oberflächenvorbereitung, einschließlich des Anschrägens der Rohrenden, um das Eindringen der Schweißnaht zu verbessern. Bei korrekter Ausführung bilden Stumpfschweißnähte ein durchgehendes, dichtes System mit beeindruckender Festigkeit und Integrität und eignen sich daher für Hochdruck- oder Temperaturanwendungen. Obwohl das Stumpfschweißen ein höheres Maß an schweißtechnischem Können erfordert, bietet es eine robuste Verbindung, die sich durch hohe Festigkeit, Ermüdungsbeständigkeit und Korrosionsbeständigkeit auszeichnet. Diese Art der Schweißung wird häufig beim Bau von Rohrleitungen, Druckbehältern und anderen industriellen Anwendungen eingesetzt.

Muffenschweißungen vs. Stumpfschweißungen: Was sind die Unterschiede?

| Dimension | Muffenschweißungen | Stumpfschweißungen |

| Stärke | Ausreichende Festigkeit bei kleineren Durchmessern | Überragende Festigkeit, geeignet für größere Durchmesser und Hochdrucksysteme |

| Korrosionsbeständigkeit | Akzeptable Korrosionsbeständigkeit, aber Potenzial für Spaltkorrosion | Ausgezeichnete Korrosionsbeständigkeit, insbesondere in kritischen oder korrosiven Umgebungen |

| Vorbereitung der Oberfläche | Weniger umfangreiche Oberflächenvorbereitung erforderlich | Intensivere Oberflächenvorbereitung, einschließlich Anfasen |

| Komplexität beim Schweißen | Einfach zu installieren, erfordert grundlegende Schweißkenntnisse | Komplexere Installation, höheres Maß an Schweißkenntnissen erforderlich |

| Integrität der Verbindungen und Leckagerisiken | Im Allgemeinen hoch, aber mögliche Leckagen bei unsachgemäßer Installation | Geringeres Leckagerisiko bei ordnungsgemäßer Installation |

| Kosten | Teure Armaturen, aber vereinfachter Entwurfsprozess | Geringere Materialkosten, aber höhere Arbeits- und Qualifikationsanforderungen |

| Einhaltung von Industriestandards und Vorschriften | Konform mit ASME B16.11 | Konform mit ASME B16.9 |

| Anwendungen und geeignete Branchen | Rohrleitungen mit kleinem Durchmesser, Anwendungen mit Richtungsänderung | Hochdruck- und Hochtemperatursysteme, Rohrleitungen mit großem Durchmesser |

| Zerstörungsfreie Prüfung (NDE) | Magnetpulverprüfung, Eindringprüfung | Röntgeninspektion |

| Qualifikationsniveau und Ausbildungsanforderungen für Schweißer | Grundlegende Schweißkenntnisse erforderlich | Höheres Niveau der Schweißkenntnisse und -ausbildung erforderlich |

| Leistung in Hochdruckumgebungen | Geeignet für niedrigen bis mittleren Druck | Hervorragende Leistung, geeignet für Hochdrucksysteme |

| Einfacher Einbau | Relativ einfache und schnelle Installation | Komplizierterer und zeitaufwändigerer Installationsprozess |

Endet

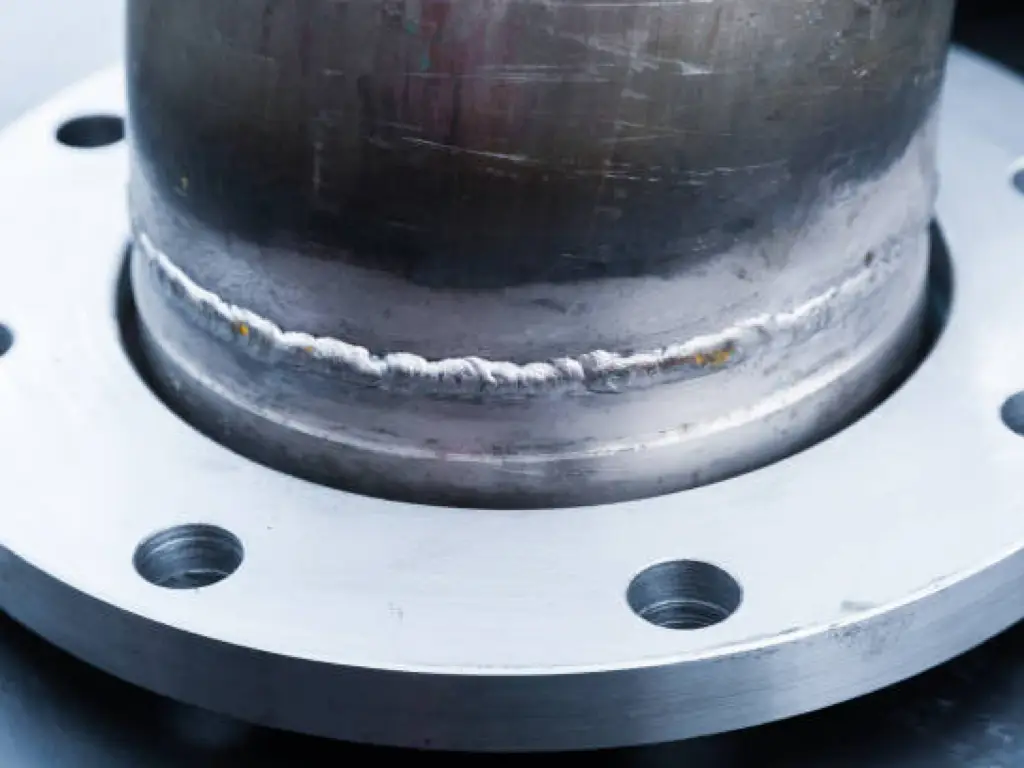

MuffenschweißungenBei Muffenschweißungen wird ein Muffenschweißflansch verwendet, der Rohrformstücke und Rohre miteinander verbindet. Das kleinere Rohrstück wird in einen ausgesparten Bereich des größeren Rohrs eingeführt und mit einer Kehlnaht versehen, um eine sichere Verbindung herzustellen. Im Gegensatz zu Stumpfschweißungen sind bei Muffenschweißungen keine abgeschrägten Enden zum Schweißen erforderlich. Dies vereinfacht den Installationsprozess und verringert die Notwendigkeit einer umfangreichen Oberflächenvorbereitung. Es ist jedoch wichtig, dass die Muffe und das Rohr richtig zusammenpassen, um Leckagen zu vermeiden und die Integrität der Verbindung zu erhalten, insbesondere bei der Verwendung von Steckmuffen- oder Muffenschweißfittings. Die Verwendung von Steckmuffen ist in Branchen wie der Öl- und Gasindustrie, der Chemie und der Petrochemie weit verbreitet.StumpfschweißungenIm Gegensatz dazu sind bei Stumpfnähten abgeschrägte Enden erforderlich, um das Schweißen zu erleichtern und ein gutes Eindringen der Schweißraupe zu gewährleisten. Der Fasenwinkel liegt in der Regel zwischen 30° und 37,5° und ermöglicht eine effektive Verschmelzung der Werkstücke. Der Fasenprozess macht die Oberflächenvorbereitung komplizierter, ist aber für die Herstellung einer festen und robusten Verbindung unerlässlich. Die korrekte Ausrichtung der abgeschrägten Enden ist entscheidend für eine vollständig durchdringende Schweißnaht und die Vermeidung potenzieller Fehler, einschließlich des Dehnungsspalts. Eine weitere Möglichkeit zur Herstellung einer stabilen Verbindung ist die Verwendung einer Schweißnaht, die das Anfasen überflüssig macht und den Schweißprozess vereinfacht.

Schweissnähte

MuffenschweißungenBei Muffenschweißungen werden in erster Linie Kehlschweißnähte verwendet, einschließlich der Kehlnaht des Fittings. Eine Kehlnaht bildet einen dreieckigen Querschnitt entlang der Verbindung und bietet ausreichende Festigkeit für kleinere Rohrdurchmesser. Die Kehlnaht ist relativ einfach auszuführen, so dass Muffenschweißungen auch von Schweißern mit geringen Kenntnissen ausgeführt werden können. Zur Sicherstellung der Qualität von Muffenschweißnähten können zerstörungsfreie Prüfverfahren wie die Magnetpulverprüfung und die Eindringprüfung eingesetzt werden.

StumpfschweißungenBei Stumpfschweißungen hingegen werden Stumpfschweißnähte verwendet. Beim Stumpfschweißen werden die beiden Rohrenden miteinander verbunden, indem sie genau ausgerichtet und erhitzt werden, um ein Schmelzbad des Schweißguts zu erzeugen. Wenn die Schweißnaht erstarrt, bildet sie eine durchgehende Verbindung über die gesamte Länge der Werkstücke. Stumpfnähte erfordern eine sorgfältige Kontrolle von Parametern wie Wärmezufuhr, Ausrichtung und Zusatzwerkstoff, um eine ordnungsgemäße Verschmelzung und Integrität der gesamten Schweißnaht zu erreichen. Zerstörungsfreie Prüfungen, wie z. B. die Durchstrahlungsprüfung, werden üblicherweise eingesetzt, um Stumpfschweißnähte auf Fehler oder Unterbrechungen zu untersuchen. Der Einsatz von bw ist entscheidend für eine starke und zuverlässige Stumpfschweißverbindung.

Vergleich von Festigkeit und Dauerhaftigkeit

MuffenschweißungenMuffenschweißnähte haben ihre eigenen Vorteile in Bezug auf Festigkeit und Haltbarkeit, insbesondere bei Rohren mit kleinerem Durchmesser. Das Fehlen von Schweißzusatzwerkstoffen erhöht die Festigkeit der Verbindung, so dass Muffenschweißungen unter hohen Belastungen weniger störanfällig sind. Diese Eigenschaft ist besonders wertvoll bei Anwendungen, bei denen Zuverlässigkeit und strukturelle Integrität von entscheidender Bedeutung sind und bei denen eine große Zeitersparnis wichtig ist. Außerdem weisen Muffenschweißnähte eine gute Ermüdungsbeständigkeit auf und können mäßigen äußeren Kräften und Vibrationen standhalten, wobei jedoch zu beachten ist, dass die Festigkeit einer Muffenschweißnaht in der Regel etwa halb so hoch ist wie die einer Stumpfschweißnaht. Daher sind Muffenschweißnähte möglicherweise nicht für Hochdrucksysteme oder Rohrleitungen mit großem Durchmesser geeignet, bei denen die Festigkeitsanforderungen deutlich höher sind.StumpfschweißungenStumpfschweißnähte sind weithin für ihre außergewöhnliche Festigkeit und Haltbarkeit bekannt und gewährleisten die Einhaltung von Temperaturen. Durch das Verbinden der beiden Werkstücke durch Durchschweißen entsteht eine Verbindung, die in ihrer Festigkeit dem Grundwerkstoff selbst entspricht. Dadurch eignen sie sich hervorragend für Hochdruckanwendungen, wie z. B. Rohrleitungen und Systeme, die erheblichen mechanischen Belastungen ausgesetzt sind. Stumpfschweißnähte bieten eine ausgezeichnete Beständigkeit gegen Ermüdung und halten wiederholten Belastungen und zyklischen Kräften stand, ohne die Integrität der Verbindung zu beeinträchtigen. Allerdings gibt es auch einige Nachteile zu beachten, da die Diskontinuität der glatten Rohrinnenseiten zu Turbulenzen und Druckabfall führen kann, was wiederum einen erhöhten Energieverbrauch und eine geringere Effizienz zur Folge haben kann.Die Festigkeit und Langlebigkeit von Stumpfschweißnähten machen sie zur bevorzugten Wahl für kritische Infrastrukturen, bei denen Sicherheit, Zuverlässigkeit und langfristige Leistung an erster Stelle stehen.

Korrosionsbeständigkeit

MuffenschweißungenMuffenschweißnähte weisen eine akzeptable Korrosionsbeständigkeit auf, insbesondere wenn sie aus korrosionsbeständigen Werkstoffen hergestellt werden. Allerdings kann der Spalt zwischen den größeren und kleineren Rohrstücken bei Muffenschweißungen unter bestimmten Umständen ein Nährboden für Korrosion sein, z. B. beim Transport korrosiver Flüssigkeiten. Daher sind Schweißmuffen nicht unbedingt ideal für Systeme, die Flüssigkeiten enthalten, die empfindlich auf Verunreinigungen reagieren oder Korrosion verursachen.StumpfschweißungenStumpfschweißfittings bieten eine hervorragende Korrosionsbeständigkeit, da sie eine glatte und durchgehende Verbindung ohne korrosionsfördernde Spalten bilden. Sie sind in der Regel die bevorzugte Wahl für korrosive oder hochreine Anwendungen. Die Korrosionsbeständigkeit von Stumpfschweißfittings kann durch spezielle Legierungen oder rostfreie Stähle erhöht werden, so dass sie für ein breiteres Spektrum von Anwendungen geeignet sind, einschließlich solcher, die die Einhaltung der Ansi-Normen erfordern.

Überlegungen zu Größe und Durchmesser

MuffenschweißungenMuffenschweißungen sind im Allgemeinen eine hervorragende Option für Rohre mit kleinem Durchmesser, in der Regel unter DN50. Obwohl die Muffenschweißtechnik die Verwendung von teuren Fittings erfordert, ist sie aufgrund ihrer Einfachheit gut für kleine Anwendungen geeignet.

StumpfschweißungenStumpfschweißnähte hingegen werden wegen ihrer höheren Festigkeit bevorzugt für größere Rohre verwendet. Sie können den größten Durchmesser und Hochdrucksysteme bewältigen und bieten unter allen Bedingungen dichte und robuste Verbindungen.

Oberflächenvorbereitung und Schweißtechniken

MuffenschweißungenMuffenschweißungen erfordern im Vergleich zu Stumpfschweißungen eine weniger intensive Oberflächenvorbereitung. Die Rohre und Formstücke werden einfach rechtwinklig abgeschnitten, und die Außenflächen werden vor der Installation gereinigt.StumpfschweißungenStumpfschweißnähte erfordern gut vorbereitete Oberflächen für effektives Schweißen. Mit zunehmender Dicke des Grundwerkstoffs wird eine Abschrägung erforderlich, um ein besseres Eindringen der Schweißnaht zu erreichen. Wenn beide Seiten einer Verbindung zugänglich sind, sorgt das vollständige Eindringen durch Fugenhobeln für eine verbesserte Schweißnahtwurzelintegrität.

Komplexität und Geschwindigkeit der Installation

MuffenschweißungenMuffenschweißen ist relativ unkompliziert, schneller zu installieren und erfordert keine hohen Schweißkenntnisse. Es ist weniger komplex, so dass die Arbeiten leichter zu handhaben sind und die Gesamtdauer Ihres Projekts verkürzt wird.StumpfschweißungenDas Stumpfschweißen hingegen erfordert ein hohes Maß an Geschick und Präzision. Der Montageprozess ist komplexer und dauert länger, was zu einer langsameren Arbeitsgeschwindigkeit führt.

Integrität der Verbindungen und Leckagerisiken

MuffenschweißungenDie Integrität von Muffenschweißnähten ist im Allgemeinen hoch, da bei der Installation eine Kehlnaht entsteht. Ein nennenswertes Risiko bei Muffenschweißnähten ist jedoch die Leckage, wenn das Fitting nicht korrekt installiert wird. Ein unzureichender Spalt für die Wärmeausdehnung oder eine falsche Ausrichtung der Rohre kann zum Versagen der Verbindung und zu einer möglichen Leckage führen. Es ist von entscheidender Bedeutung, dass Qualitätsmanagementmaßnahmen ergriffen werden, um eine korrekte Installation und die Unversehrtheit der Verbindung zu gewährleisten.StumpfschweißungenBei Stumpfnähten ist die Integrität der Verbindung oft besser als bei Muffennähten. Die Vorbereitung und Ausführung von Stumpfschweißnähten ist zwar kompliziert, gewährleistet aber eine vollständig durchdrungene und robuste Verbindung. Das Leckagerisiko ist geringer, da die Verbindung oft genauso fest ist wie das Grundmaterial, vorausgesetzt, die Schweißnaht wurde sorgfältig ausgeführt. Daher eignen sich Stumpfschweißnähte für Hochdrucksysteme, bei denen eine lecksichere Verbindung von größter Bedeutung ist.

Kostenanalyse

MuffenschweißungenObwohl sie einfacher zu installieren sind, kann der Preis von Schweißmuffen wegen der teuren Beschläge, die für ihre Montage erforderlich sind, teurer sein als der von Stumpfschweißmuffen. Der vereinfachte Konstruktionsprozess und das geringere erforderliche Fachwissen können diese Kosten jedoch ausgleichen.StumpfschweißungenStumpfschweißungen sind zwar in der Regel vom Material her kostengünstiger, aber das höhere Maß an erforderlicher Fertigkeit und die intensivere Oberflächenvorbereitung können zu höheren Gesamtkosten führen, insbesondere bei Großprojekten.

Einhaltung von Industriestandards und Vorschriften

MuffenschweißungenMuffenschweißfittings müssen der Norm ASME B16.11 entsprechen, die die Standards für geschmiedete Fittings in Hochdruck-Rohrleitungssystemen festlegt. Die Einhaltung dieser Industrienormen gewährleistet Sicherheit, Qualität und Zuverlässigkeit.StumpfschweißungenStumpfschweißnähte sollten der Norm ASME B16.9 entsprechen, die Spezifikationen für werksseitig hergestellte Stumpfschweißfittings aus Schmiedeeisen enthält. Die Einhaltung der Industrienorm gewährleistet die Funktionalität und Haltbarkeit der Stumpfschweißung.

Anwendungen und geeignete Branchen

MuffenschweißungenAufgrund der Festigkeit der Verbindung werden Muffenschweißnähte üblicherweise in Rohrleitungen mit einem kleinen Durchmesserbereich verwendet, typischerweise von DN50 bis DN100. Sie werden auch dort eingesetzt, wo sich die Richtung des Rohrleitungsnetzes ändert, wie in der petrochemischen, Öl- und Gasindustrie.StumpfschweißungenAufgrund ihrer hohen Festigkeit werden Stumpfschweißnähte häufig in Hochdruck- oder Hochtemperaturumgebungen eingesetzt und eignen sich daher für Rohrleitungen mit großem Durchmesser, wie sie in der Schwerindustrie, z. B. in der Energiewirtschaft, der Öl- und Gasindustrie und im Schiffbau, üblich sind.

Festigkeitsprüfung und zerstörungsfreie Prüfung (NDE)

MuffenschweißungenMuffenschweißnähte können zerstörungsfreien Prüfverfahren unterzogen werden, um ihre Unversehrtheit sicherzustellen. Die Magnetpulverprüfung wird in der Regel bei Muffenschweißnähten aus Kohlenstoffstahl durchgeführt, während die Eindringprüfung ideal für Muffenschweißnähte aus Edelstahl ist. Diese Prüfungen helfen dabei, potenzielle Fehler oder Unregelmäßigkeiten in der Schweißnaht zu erkennen und die Qualität und Zuverlässigkeit der Verbindung zu gewährleisten.

StumpfschweißungenStumpfschweißnähte unterliegen aufgrund ihrer kritischen Anwendungen oft komplexeren Anforderungen an die Schweißnahtprüfung. Die Röntgenprüfung ist die am häufigsten verwendete zerstörungsfreie Prüfmethode, die eine umfassende Analyse der inneren Struktur der Schweißnaht ermöglicht. Diese Art der Prüfung ermöglicht eine gründliche Untersuchung der Integrität der Schweißnaht und stellt sicher, dass sie den erforderlichen Normen und Spezifikationen entspricht.

Qualifikationsniveau und Ausbildungsanforderungen für Schweißer

MuffenschweißungenMuffenschweißungen erfordern im Vergleich zu Stumpfschweißungen in der Regel weniger schweißtechnische Fähigkeiten und Kenntnisse. Schweißer mit Grundkenntnissen können Muffenschweißungen effektiv ausführen, so dass sie für eine größere Zahl von Arbeitnehmern zugänglich sind. Dennoch sind eine angemessene Ausbildung und ein Verständnis der Schweißtechniken und -verfahren erforderlich, um die Qualität und Zuverlässigkeit der Verbindungen zu gewährleisten.StumpfschweißungenStumpfschweißnähte erfordern aufgrund ihrer komplexeren Beschaffenheit ein höheres Maß an schweißtechnischem Können und Erfahrung. Qualifizierte Schweißer mit umfassender Ausbildung und Erfahrung in Stumpfschweißtechniken sind für die Erzielung einer korrekten Schweißnahtdurchdringung, Verbindungsfestigkeit und Gesamtintegrität unerlässlich. Die Komplexität von Stumpfschweißnähten erfordert spezielle Schulungsprogramme und Zertifizierungen, um sicherzustellen, dass die Fähigkeiten des Schweißers den Industriestandards entsprechen.

Vergleichende Leistung in Hochdruckumgebungen

MuffenschweißungenMuffenschweißnähte bieten zuverlässige Leistung in Hochdruckumgebungen, typischerweise bis zu 600 PSI. Für extreme Hochdruckanwendungen oder Systeme mit Druckklassen von 3.000, 6.000 und 9.000 sind Stumpfschweißnähte jedoch aufgrund ihrer höheren Festigkeit und Druckbeständigkeit die bevorzugte Wahl.StumpfschweißungenStumpfschweißnähte zeichnen sich in Hochdruckumgebungen aus und bieten eine starke und sichere Verbindung, die erheblichen Druck- und Temperaturschwankungen standhält. Ihre vollständige Durchschweißung gewährleistet die Integrität und Widerstandsfähigkeit der Verbindung und macht sie für kritische Anwendungen in verschiedenen Branchen geeignet.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass Muffenschweißungen und Stumpfschweißungen jeweils ihre eigenen Vorteile und Überlegungen haben. Muffenschweißungen sind einfacher zu installieren, erfordern weniger umfangreiche Oberflächenvorbereitungen und sind für Rohre mit kleinerem Durchmesser geeignet. Stumpfschweißnähte hingegen bieten eine höhere Festigkeit, Haltbarkeit und Korrosionsbeständigkeit und sind daher ideal für Rohre mit größerem Durchmesser und Hochdrucksysteme geeignet. Durch eine sorgfältige Bewertung der Projektanforderungen unter Berücksichtigung von Faktoren wie Rohrgröße, Druck, Korrosionsbeständigkeit und Budget können Sie eine fundierte Entscheidung darüber treffen, ob Sie Muffenschweißnähte oder Stumpfschweißnähte für Ihre spezielle Anwendung einsetzen möchten.

Verlassen Sie sich auf Dombor für Ihre Schweißlösungen

Dombor wurde 2001 gegründet und ist ein führender Hersteller von hochwertigen kundenspezifischen Ventilen. Dombors umfassende Expertise erstreckt sich auch auf den Bereich der Schweißlösungen, insbesondere auf Dienstleistungen und Produkte im Zusammenhang mit Muffenschweißungen und Stumpfschweißungen. Die reiche Branchenerfahrung, gepaart mit dem engagierten Einsatz für Qualität und Innovation, befähigt Dombor, erstklassige Schweißlösungen anzubieten, die Ihren individuellen Anforderungen gerecht werden.