Ventile sind ebenso wie Motoren, Pumpen und Kompressoren wesentliche Bestandteile verschiedener mechanischer Systeme. Die Leistung des Ventils hängt von der ordnungsgemäßen Funktion seiner Komponenten ab, einschließlich des Ventilsitzes, der für eine ordnungsgemäße Abdichtung zwischen dem Ventil und dem Ventilkörper sorgt.

Die Wahl des richtigen Ventilsitzmaterials ist entscheidend für die Aufrechterhaltung einer optimalen Ventilfunktion und die Vermeidung von Systemausfällen. Die Auswahl des Ventilsitzmaterials hängt von verschiedenen Faktoren ab, wie z. B. von der zu fördernden Flüssigkeit oder dem Gas, der Temperatur, dem Druck, der Konstruktion des Ventils und der Zuverlässigkeit des Industrieventilunternehmen.

Bei der Auswahl müssen diese Faktoren sorgfältig berücksichtigt werden, um sicherzustellen, dass der Ventilsitzwerkstoff den Betriebsbedingungen standhält und Systemausfälle verhindert.

In diesem Leitfaden für die Auswahl des VentilsitzmaterialsIn diesem Kapitel geben wir Ihnen einen Einblick in die verschiedenen auf dem Markt verfügbaren Optionen, ihre Eigenschaften, Vor- und Nachteile.

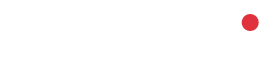

Was ist ein Ventilsitz?

Ein Ventilsitz ist ein ringförmiges Bauteil im Ventilgehäuse, das eine Dichtungsfläche für das Verschlussorgan des Ventils bildet und dafür sorgt, dass das Ventil dicht geschlossen ist und keine Flüssigkeit oder Gas austritt. Er wird in der Regel aus einem haltbaren Material hergestellt, das hohen Temperaturen, Drücken und korrosiven Umgebungen standhält. Sie werden in verschiedenen Arten von Ventilen verwendet, darunter IndustriekugelhähneAbsperrklappen, Schieber, Ventile, Rückschlagventile usw.

Verschiedene Arten von Ventilsitzmaterialien

Der Werkstoff des Ventilsitzes ist entscheidend für die Haltbarkeit, Zuverlässigkeit und Leistung des Ventils, und der Auswahlprozess erfordert eine Kontaktaufnahme mit dem Ventillieferant für eine sorgfältige Prüfung der verschiedenen Arten von Materialien, die üblicherweise für die Herstellung von Ventilsitzen verwendet werden.

Unbehandeltes PTFE

Unbehandeltes PTFE (Polytetrafluorethylen) ist ein synthetisches Fluorpolymer, das für seine hervorragende chemische Beständigkeit, geringe Reibung und hohe Temperaturbeständigkeit (260 °C) bekannt ist. Es ist nicht reaktiv, ungiftig und hat einen niedrigen Reibungskoeffizienten, wodurch es sich für Anwendungen eignet, bei denen geringer Verschleiß, geringe Reibung und chemische Beständigkeit erforderlich sind.

Unbehandeltes PTFE in Ventilsitzen kann in der chemischen und pharmazeutischen Industrie, in der Lebensmittel- und Getränkeindustrie sowie in der Halbleiterindustrie eingesetzt werden, wo seine ausgezeichnete chemische Beständigkeit und Reaktivität erforderlich sind.

Vorteile:

- Hervorragende chemische Beständigkeit gegen eine Vielzahl von ätzenden Chemikalien.

- Niedriger Reibungskoeffizient, dadurch selbstschmierend und weniger Verschleiß.

- Hochtemperaturfähigkeit.

Nachteile:

- Geringe Zugfestigkeit und Schlagzähigkeit, was es anfällig für Risse und Verformungen unter Belastung macht.

- Begrenzte Wärmeleitfähigkeit, die zu Überhitzung führen kann.

- Hohe Kosten im Vergleich zu anderen Materialien.

Verstärktes PTFE

Verstärktes PTFE ist ein Verbundwerkstoff, der durch Hinzufügen von Füllstoffen oder Verstärkungen zu reinem PTFE hergestellt wird, um dessen mechanische Eigenschaften zu verbessern. Durch die Zugabe von Füllstoffen werden die Zug- und Druckfestigkeit, die Verschleißfestigkeit und die Wärmeleitfähigkeit von PTFE verbessert. Zu den am häufigsten verwendeten Füllstoffen in verstärktem PTFE gehören Glasfasern, Kohlefasern und Bronze.

Verstärkte PTFE-Ventilsitze können in der chemischen Verarbeitung, in der Öl- und Gasindustrie sowie in der Energieerzeugung eingesetzt werden, wo ihre verbesserten mechanischen Eigenschaften, ihre chemische Beständigkeit und ihre Wärmeleitfähigkeit erforderlich sind. Die Art und Menge der Füllstoffe kann die Eigenschaften des Materials beeinflussen, daher ist eine sorgfältige Auswahl und Prüfung für bestimmte Anwendungen erforderlich.

Vorteile:

- Verbesserte mechanische Eigenschaften, wie Zugfestigkeit, Druckfestigkeit, Verschleißfestigkeit und Dimensionsstabilität.

- Gute chemische Beständigkeit gegen ein breites Spektrum korrosiver Chemikalien, ähnlich wie bei Virgin PTFE.

- Hochtemperaturfähigkeit, ähnlich wie bei Virgin PTFE.

- Verbesserte Wärmeleitfähigkeit, die das Risiko von Überhitzung und thermischer Degradation verringert.

Nachteile:

- Verminderte elektrische Isolationseigenschaften durch den Zusatz von Füllstoffen.

- Teurer als Virgin PTFE aufgrund der zusätzlichen Kosten für die Füllstoffe.

TFM

TFM (mit einer geringen Menge Perfluorpropylvinylether modifiziertes Tetrafluorethylen) ist eine modifizierte Version von PTFE (Polytetrafluorethylen), die bessere mechanische Eigenschaften und eine höhere thermische Stabilität aufweist. Durch den Zusatz von Perfluorpropylvinylether zum PTFE-Molekül entsteht eine amorphe Struktur, die die Flexibilität der Polymerketten erhöht und die mechanischen Eigenschaften verbessert.

TFM-Ventilsitze werden in der chemischen und pharmazeutischen Industrie sowie in der Lebensmittel- und Getränkeindustrie eingesetzt, wo ihre ausgezeichnete chemische Beständigkeit, ihre Hochtemperaturfähigkeit und ihr niedriger Reibungskoeffizient erforderlich sind.

Vorteile:

- Bessere mechanische Eigenschaften wie Zug- und Druckfestigkeit sowie Verschleißfestigkeit im Vergleich zu PTFE.

- Gute chemische Beständigkeit gegen eine breite Palette von korrosiven Chemikalien.

- Hochtemperaturfähigkeit.

- Niedriger Reibungskoeffizient, daher nützlich für Anwendungen, bei denen eine geringe Reibung erwünscht ist.

Nachteile:

- Kann aufgrund seiner verbesserten Eigenschaften teurer sein als andere Materialien.

- Ist möglicherweise nicht für Anwendungen geeignet, bei denen elektrische Isolationseigenschaften erforderlich sind.

- Erfordert aufgrund seiner relativ geringen Wärmeleitfähigkeit eine sorgfältige Handhabung bei der Bearbeitung.

PEEK

PEEK (Polyetheretherketon) ist ein thermoplastisches Hochleistungspolymer mit hervorragenden mechanischen, thermischen und chemischen Eigenschaften. Es hat einen hohen Schmelzpunkt von ca. 340°C (644°F) und ist für den Dauereinsatz bei hohen Temperaturen von bis zu 250°C (482°F) geeignet.

PEEK-Ventilsitze werden in der Luft- und Raumfahrt, in der Automobilindustrie sowie in der Öl- und Gasindustrie eingesetzt, wo ihre hervorragenden mechanischen Eigenschaften, ihre Hochtemperaturfähigkeit und ihre chemische Beständigkeit gefragt sind.

Vorteile:

- Hervorragende mechanische Eigenschaften, wie hohe Festigkeit, Steifigkeit und Schlagzähigkeit.

- Gute chemische Beständigkeit gegenüber einer Vielzahl von Chemikalien, einschließlich Säuren, Basen, Lösungsmitteln und Kraftstoffen.

- Hochtemperaturtauglichkeit, die einen Dauereinsatz bei hohen Temperaturen von bis zu 250°C (482°F) ermöglicht.

- Niedriger Reibungskoeffizient, daher nützlich für Anwendungen, bei denen eine geringe Reibung erwünscht ist.

- Gute elektrische Isolationseigenschaften, wodurch es für elektrische und elektronische Anwendungen geeignet ist.

Nachteile:

- PEEK ist im Vergleich zu anderen Thermoplasten ein relativ teures Material.

- Aufgrund seines hohen Schmelzpunkts und seiner Zähigkeit kann es schwer zu bearbeiten sein.

- PEEK erfordert unter Umständen eine sorgfältige Handhabung und Lagerung, um eine Zersetzung durch Feuchtigkeit und andere Umwelteinflüsse im Laufe der Zeit zu verhindern.

DELRIN

DELRIN ist ein thermoplastisches Hochleistungspolymer mit hervorragenden mechanischen Eigenschaften und geringer Reibung. Es handelt sich um eine Art Acetal, auch bekannt als Polyoxymethylen (POM). DELRIN hat einen hohen Schmelzpunkt von ca. 175°C (347°F) und ist für den Dauereinsatz bei Temperaturen bis zu 100°C (212°F) geeignet.

DELRIN-Ventilsitze werden in der Automobil-, Luft- und Raumfahrt- sowie in der Konsumgüterindustrie eingesetzt, wo ihre hervorragenden mechanischen Eigenschaften, ihr niedriger Reibungskoeffizient und ihre Dimensionsstabilität gefragt sind.

Vorteile:

- Hervorragende mechanische Eigenschaften, wie hohe Festigkeit, Steifigkeit und Schlagzähigkeit.

- Niedriger Reibungskoeffizient, daher nützlich für Anwendungen, bei denen eine geringe Reibung erwünscht ist.

- Gute Formbeständigkeit, d. h. es behält seine Form und Größe unter verschiedenen Umgebungsbedingungen wie Temperatur und Feuchtigkeit bei.

- Gute chemische Beständigkeit gegen eine Vielzahl von Chemikalien, darunter Säuren, Basen und Alkohole.

- Gute elektrische Isolationseigenschaften, wodurch es für elektrische und elektronische Anwendungen geeignet ist.

Nachteile:

- DELRIN hat eine niedrigere Temperaturbeständigkeit als andere Materialien wie PEEK und TFM.

- Es eignet sich möglicherweise nicht für Anwendungen, bei denen eine hohe Temperaturbeständigkeit erforderlich ist.

- DELRIN ist möglicherweise nicht für Anwendungen geeignet, bei denen es mit starken Oxidationsmitteln in Berührung kommen kann, da es durch diese abgebaut werden kann.

UHMW PE

Ultrahochmolekulares Polyethylen (UHMW PE) ist ein thermoplastisches Hochleistungspolymer mit hervorragenden mechanischen und chemischen Eigenschaften. Es hat ein hohes Molekulargewicht, was zu seiner hohen Festigkeit und Zähigkeit beiträgt. UHMW-PE hat einen relativ niedrigen Schmelzpunkt von ca. 130 °C (266 °F) und kann kontinuierlich bei Temperaturen von bis zu 80 °C (176 °F) eingesetzt werden.

Ventilsitze aus UHMW-PE werden in der Chemie-, Lebensmittel- und Medizinindustrie eingesetzt, wo ihre hervorragenden mechanischen Eigenschaften, ihr niedriger Reibungskoeffizient und ihre chemische Beständigkeit gefragt sind.

Vorteile:

- Ausgezeichnete mechanische Eigenschaften, wie hohe Festigkeit, Zähigkeit und Abriebfestigkeit.

- Niedriger Reibungskoeffizient, daher nützlich für Anwendungen, bei denen eine geringe Reibung erwünscht ist.

- Gute chemische Beständigkeit gegenüber einer Vielzahl von Chemikalien, einschließlich Säuren, Basen und Lösungsmitteln.

- Gute elektrische Isolationseigenschaften, wodurch es für elektrische und elektronische Anwendungen geeignet ist.

- Die selbstschmierende Eigenschaft kann den Verschleiß bei mechanischen Anwendungen verringern.

Nachteile:

- UHMW-PE ist im Vergleich zu anderen Werkstoffen wie PEEK und TFM bei relativ niedrigen Temperaturen einsetzbar.

- Es eignet sich möglicherweise nicht für Anwendungen, bei denen eine hohe Temperaturbeständigkeit erforderlich ist.

- UHMW-PE eignet sich nicht für Anwendungen, bei denen es mit starken Oxidationsmitteln in Berührung kommen kann, da es durch diese abgebaut werden kann.

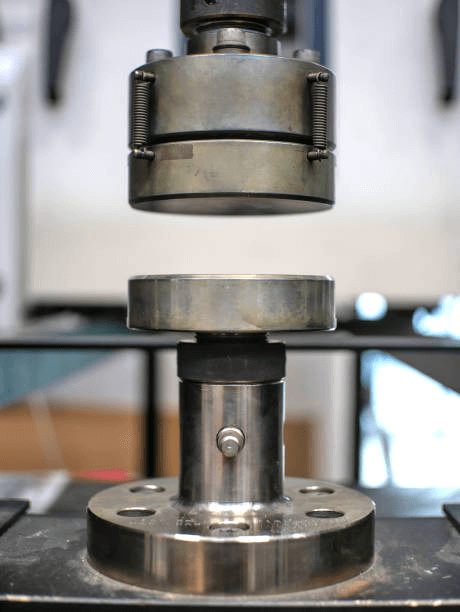

Metall

Metall ist aufgrund seiner hervorragenden mechanischen Eigenschaften, seiner hohen Temperaturbeständigkeit und seiner guten Korrosionsbeständigkeit ein weit verbreitetes Material für die Herstellung von Ventilsitzen. Zu den üblicherweise für Ventilsitze verwendeten Metallen gehören unter anderem Edelstahl, Bronze, Messing und Titan.

Ventilsitze aus Metall werden in der chemischen Industrie, in der Öl- und Gasindustrie sowie in der Luft- und Raumfahrt eingesetzt, wo ihre hervorragenden mechanischen Eigenschaften, ihre hohe Temperaturbeständigkeit und ihre gute Korrosionsbeständigkeit gefragt sind.

Vorteile:

- Ausgezeichnete mechanische Eigenschaften, wie hohe Festigkeit, Härte und Zähigkeit.

- Sie sind hochtemperaturbeständig und eignen sich daher für Hochtemperaturanwendungen.

- Gute Korrosionsbeständigkeit, so dass sie für den Einsatz in rauen Umgebungen geeignet sind.

- Gute elektrische Leitfähigkeit, daher für elektrische und elektronische Anwendungen geeignet.

Nachteile:

- Metalle können relativ schwer sein, was bei manchen Anwendungen ein Nachteil sein kann.

- Sie können teurer sein als andere Materialien, wie Kunststoffe und Elastomere.

- Einige Metalle können unter bestimmten Bedingungen korrosionsanfällig sein, z. B. wenn sie bestimmten Chemikalien oder Salzwasser ausgesetzt sind.

- Sie können zusätzliche Oberflächenbehandlungen oder Beschichtungen erfordern, um ihre Korrosionsbeständigkeit oder andere Eigenschaften zu verbessern.

50-50 Edelstahl Gefülltes PTFE

50-50-PTFE mit Edelstahlfüllung ist ein Verbundwerkstoff, der durch die Kombination von PTFE mit Edelstahlpartikeln hergestellt wird. Es wird oft von einem Profi verwendet Hersteller von Absperrklappen wegen der Kombination der chemischen Beständigkeit von PTFE und des niedrigen Reibungskoeffizienten mit den mechanischen Eigenschaften von Edelstahl.

PTFE-Ventilsitze mit 50-50 Edelstahlfüllung werden in der chemischen, der Lebensmittel- und der pharmazeutischen Industrie eingesetzt, wo ihre ausgezeichnete chemische Beständigkeit, ihr niedriger Reibungskoeffizient und ihre guten mechanischen Eigenschaften gefragt sind.

Vorteile:

- Ausgezeichnete chemische Beständigkeit gegenüber einer Vielzahl von Chemikalien, einschließlich Säuren, Basen und Lösungsmitteln.

- Niedriger Reibungskoeffizient, daher nützlich für Anwendungen, bei denen eine geringe Reibung erwünscht ist.

- Gute mechanische Eigenschaften, wie Festigkeit, Steifigkeit und Verschleißfestigkeit.

- Gute Wärmeleitfähigkeit, daher für Anwendungen geeignet, bei denen die Wärmeübertragung wichtig ist.

- Gute elektrische Isolationseigenschaften, wodurch es für elektrische und elektronische Anwendungen geeignet ist.

Nachteile:

- 50-50-PTFE mit Edelstahlfüllung eignet sich möglicherweise nicht für Hochtemperaturanwendungen, da die PTFE-Komponente einen relativ niedrigen Schmelzpunkt hat.

- Es ist möglicherweise nicht für Anwendungen geeignet, bei denen es mit starken Oxidationsmitteln in Berührung kommt, da die Edelstahlkomponente durch diese korrodiert werden kann.

- Der Zusatz von Edelstahlpartikeln kann die Kosten des Materials im Vergleich zu reinem PTFE erhöhen.

Hohlraumfüller

Ein Hohlraumfüller ist eine Art von Ventilsitzmaterial, das in Hochdruckgasanwendungen verwendet wird. Er besteht aus einem weichen, komprimierbaren Material, in der Regel einem Fluorpolymer oder Elastomer, das den Raum zwischen dem Ventilsitz und der Metalldichtfläche des Ventils ausfüllt. Dadurch wird verhindert, dass Gas durch das Ventil entweicht, wenn es sich in der geschlossenen Position befindet.

Hohlraumfüller-Ventilsitze werden in Hochdruck-Gasanwendungen wie Erdgaspipelines und Gasspeicheranlagen eingesetzt, wo Gasleckagen schwerwiegende Sicherheits- und Umweltfolgen haben können.

Vorteile:

- Kann dazu beitragen, das Austreten von Gas durch das Ventil zu verhindern, wenn es sich in der geschlossenen Position befindet.

- Weich und komprimierbar, so dass es sich den Unebenheiten des Ventilsitzes und der metallischen Dichtfläche anpasst.

- Gute chemische Beständigkeit gegen eine breite Palette von Gasen und Flüssigkeiten.

- Gute Temperaturbeständigkeit, daher für Hochtemperatur-Gasanwendungen geeignet.

- Geringe Durchlässigkeit für Gase.

Nachteile:

- Möglicherweise nicht für Hochdruck-Flüssigkeitsanwendungen geeignet, da sich das Material unter hohem Druck verformen oder extrudieren kann.

- Erfordert möglicherweise eine regelmäßige Inspektion und Wartung, um sicherzustellen, dass das Hohlraumfüllmaterial weiterhin eine gute Abdichtung gewährleistet.

- Möglicherweise sind zusätzliche Komponenten erforderlich, wie z. B. Stützringe oder Anti-Extrusionsringe, um zu verhindern, dass das Material unter hohem Druck extrudiert wird.

Viton

Viton ist ein Fluorpolymer-Elastomer, das häufig als Ventilsitzmaterial bei Hochtemperatur- und Hochdruckanwendungen verwendet wird. Es ist ein Handelsname für eine Gruppe von Fluorelastomeren, die von der Firma DuPont entwickelt wurden, und ist bekannt für seine ausgezeichnete chemische Beständigkeit, Hochtemperaturbeständigkeit und gute Druckverformungsbeständigkeit.

Ventilsitze aus Viton werden in Hochtemperatur- und Hochdruckanwendungen eingesetzt, z. B. in der Öl- und Gasindustrie, in der chemischen Verarbeitung und in der Luft- und Raumfahrtindustrie.

Vorteile:

- Ausgezeichnete chemische Beständigkeit gegenüber einer Vielzahl von Chemikalien, einschließlich Säuren, Basen und Lösungsmitteln.

- Hochtemperaturbeständigkeit bis zu 204°C (400°F), daher geeignet für Hochtemperaturanwendungen.

- Gute Druckverformungsresistenz, die die Dichtungseigenschaften über lange Zeit aufrechterhält.

- Geringe Gasdurchlässigkeit, wodurch das Risiko eines Gasaustritts durch das Ventil verringert wird.

- Gute mechanische Eigenschaften, wie Festigkeit, Flexibilität und Reißfestigkeit.

Nachteile:

- Viton kann im Vergleich zu anderen Elastomerwerkstoffen teuer sein.

- Möglicherweise nicht für Tieftemperaturanwendungen geeignet, da das Material bei niedrigen Temperaturen spröde werden kann.

- Kann auf einige organische Lösungsmittel empfindlich reagieren, was zu einer Quellung oder Zersetzung des Materials führen kann.

Schlussfolgerung

Das Material, aus dem der Ventilsitz besteht, spielt eine große Rolle bei der Dichtungsfunktion des Ventils. Es gibt verschiedene Arten von Ventilsitzmaterialien, die alle ihre eigenen Eigenschaften und bevorzugten Anwendungen haben. Die Verwendung eines Materials für eine Anwendung, für die es nicht optimal ist, kann die Leistung des Ventils beeinträchtigen.

In diesem Leitfaden für die Auswahl des Ventilsitzmaterials oben haben wir die üblicherweise verwendeten Materialien erläutert. Manchmal scheinen sie jedoch identisch zu sein. Unter Dombor VentilWenn Sie einen Ventilsitz für Ihr Projekt benötigen, informieren wir Sie über die Unterschiede und bieten Ihnen die beste Lösung für Ihren Ventilsitz.

Wir verwenden nur Materialien, die sicher und umweltfreundlich sind, um zur Nachhaltigkeit der Umwelt beizutragen. Und alle unsere Materialien und Produkte sind CE-, ISO- und EA-zertifiziert. Sie können Kontaktieren Sie uns um loszulegen.