Einführung

Absperrschieber sind sehr wichtig für die Steuerung von Flüssigkeits- und Gasströmen in verschiedenen Branchen. Sie sind in der Sanitär-, Öl- und Gasindustrie sowie in anderen Sektoren von entscheidender Bedeutung. Jeder, der mit der Installation, Wartung oder Reparatur dieser Geräte zu tun hat, sollte die wichtigsten Teile kennen, aus denen sie bestehen. In diesem Artikel werden wir uns mit der komplizierten Anatomie von Absperrschiebern befassen, indem wir die Funktion und Bedeutung der einzelnen Komponenten für den Betrieb des Ventils untersuchen. Egal, ob Sie ein erfahrener Fachmann sind oder gerade erst anfangen, dieses Handbuch wird Ihnen die Prinzipien hinter den Schieberkomponenten und deren Verwendung vermitteln.

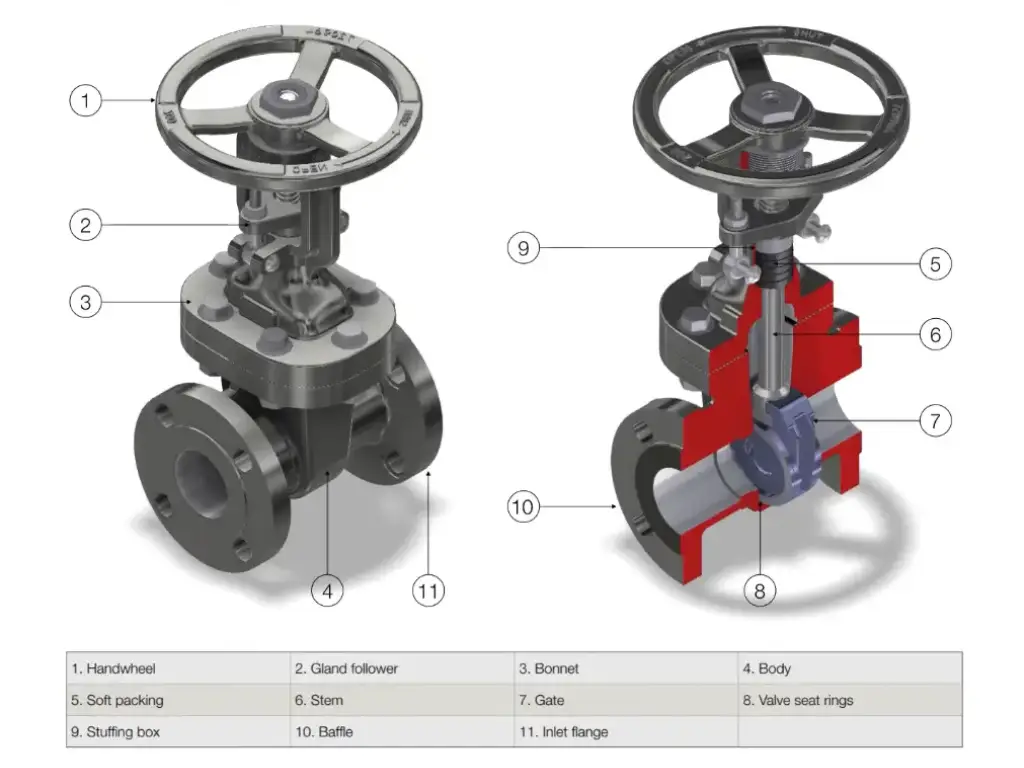

Schieberdiagramm: Ein visueller Leitfaden für die wichtigsten Komponenten

Ein Schieberdiagramm ist hilfreich, um die verschiedenen Teile eines Schieberventils zu verstehen. Das nachstehende Diagramm bietet einen klaren Überblick über alle wichtigen Komponenten und ihre Position.

In den folgenden Abschnitten werden die Funktion und Bedeutung der einzelnen Teile erläutert. Dies wird Ihnen helfen zu verstehen, wie Schieber funktionieren und was Sie tun müssen, damit sie reibungslos funktionieren.

Gehäuse: Das wichtigste druckhaltende Bauteil

Der wichtigste druckhaltende Bestandteil eines Schieberventils ist das Ventilgehäuse, das alle inneren Teile wie Spindel, Schieber und Sitz umschließt. Es wird hergestellt, um die hohen Drücke sowie die unterschiedlichen Temperaturen auszuhalten, die in zahlreichen industriellen Situationen auftreten. Die zur Herstellung dieses Teils verwendeten Materialien wie Gusseisen, Messing oder Edelstahl müssen robust genug sein, damit es in einer rauen Umgebung nicht versagt. Darüber hinaus ist seine Unversehrtheit für die Aufrechterhaltung der Leistung und Sicherheit des Schiebers von entscheidender Bedeutung.

Für den Anschluss von Armaturengehäusen an Rohrleitungssysteme gibt es zahlreiche Methoden, die von den jeweiligen Anwendungen und Bedürfnissen abhängen. Zu den üblichen Verbindungen gehören Flansch-, Stumpfschweiß- und Gewindeanschlüsse. Flanschverbindungen werden häufig verwendet, weil sie eine dichte, sichere Abdichtung ohne Leckagen bieten und sich daher zu Wartungszwecken leicht ein- und ausbauen lassen. Stumpfschweißverbindungen sind die besten Verbindungsarten für Hochdruckanwendungen, da diese Verbindungen massiv sind und somit enormen Belastungen und Drücken über lange Zeiträume standhalten können. Bei kleineren Systemen mit niedrigerem Druck, bei denen eine einfache Montage oder Demontage wichtig ist, sollten Sie Gewindeverbindungen ausschließlich. Die Wahl einer geeigneten Anschlussart gewährleistet eine effektive Funktion und Lebensdauer der Schieber.

Typen von Motorhauben und ihre Anwendungen

Die Schieberhaube ist ein wichtiges Zubehörteil, das als Abdeckung des Schiebergehäuses dient und den Zugang zu den inneren Teilen für Wartung und Reparatur ermöglicht. Es gibt heute verschiedene Arten von Hauben, die jeweils für bestimmte Anwendungen und Anforderungen entwickelt wurden. Die Kenntnis dieser Typen ist hilfreich bei der Auswahl einer geeigneten Ventilhaube.

Geschraubte Motorhaube

Geschraubte Ventiloberteile sind einfach und kostengünstig, ideal für Niederdruckanwendungen, bei denen der Bedarf an häufiger Wartung minimal ist. Diese Ventiloberteile werden einfach auf das Ventilgehäuse geschraubt und sind daher leicht zu montieren oder zu demontieren. Sie werden häufig in kleinen Ventilen sowie in Systemen eingesetzt, bei denen Zugänglichkeit und Erschwinglichkeit die Fähigkeit zur Bewältigung hoher Drücke überwiegen.

Geschraubte Motorhaube

Geschraubte Ventiloberteile bieten im Vergleich zu geschraubten Oberteilen eine sicherere Abdichtung und können daher bei mittleren bis hohen Drücken eingesetzt werden. Dieser Typ wird auf das Ventilgehäuse geschraubt und gewährleistet so eine festere und zuverlässigere Abdichtung. Sie wird in der Regel in industriellen Umgebungen bevorzugt, da höhere Drücke auf das System einwirken und eine regelmäßige Inspektion und Wartung erforderlich ist. Darüber hinaus erleichtert die Verschraubung den Austausch oder die Reparatur defekter Komponenten.

Druckdichtungshaube

Druckdichtungshauben eignen sich am besten für Hochdruckanwendungen, wobei diese Art von einzigartigem Design an einer Haube eine gute Abdichtung insbesondere unter extremen Bedingungen (Druck) ermöglicht. Je höher der Innendruck, desto dichter wird die Dichtung. Daher ist es ideal für Kraftwerke, chemische Verarbeitung und andere Anwendungen. Daher gibt es Mahlzeiten, die immer durch die Verwendung solcher Designs garantiert werden müssen, wo konstante Dichtheit in Bezug auf seine Anwendungen erforderlich ist.

Geschweißte Motorhaube

Die geschweißten Ventiloberteile bieten eine dauerhafte Abdichtung und werden in Anwendungen eingesetzt, bei denen das Ventil nicht regelmäßig demontiert werden muss. Diese Hauben werden auf das Ventilgehäuse geschweißt und bilden eine leckdichte und manipulationssichere Verbindung. Sie eignen sich für Hochdruck- und Hochtemperaturanwendungen mit geringem Wartungsaufwand und hoher Zuverlässigkeit, z. B. für den Transport gefährlicher Stoffe durch Rohrleitungen.

Schiebermechanismen: Keil-, Messer-, Platten- und Parallelschieberverschlüsse

Der Schiebermechanismus dient als Kontrollpunkt für den Flüssigkeitsdurchfluss in einem Absperrschieber. Es gibt verschiedene Arten von Schiebermechanismen, die für bestimmte Anforderungen und Anwendungen ausgelegt sind. Es gibt vier gängige Arten: Keilschieber, Messerschieber, Plattenschieber und Parallelschieber, die wir im Folgenden näher betrachten wollen.

Keiltore

Keilschieber gehören zu den am häufigsten verwendeten Mechanismen in Schieberventilen. Er zeichnet sich durch einen konischen Schieber aus, der fest zwischen zwei geneigten Sitzen sitzt, um eine wasserdichte Abdichtung zu gewährleisten, wenn das Ventil dicht geschlossen ist. Aufgrund seiner Bauweise eignet er sich hervorragend für den Einsatz in Bereichen, in denen zuverlässige Absperrungen unerlässlich sind, wie z. B. in Wasserversorgungssystemen, Dampfleitungen und bei der allgemeinen Durchflussregelung. Diese Eigenschaft der Keilschieber ermöglicht es, Leckagen zu verhindern und somit effizient zu bleiben.

Messertore

Messerklappen können dort eingesetzt werden, wo dicke Flüssigkeiten oder Schlämme gehandhabt werden müssen. Dieser Typ verfügt über eine dünne, scharfe Kante, die es ermöglicht, zähflüssige Materialien zu entfernen und den Durchfluss von Flüssigkeiten nicht zu behindern. Diese Art von Schiebern findet man in der Regel in der Bergbauindustrie, in Kläranlagen und in der Papierherstellung, da Sedimente oder andere feste Partikel in den Rohrleitungen zu Verstopfungen führen können. Plattenschieber können auch solche Materialien durchschneiden, was sie zu sehr wichtigen Teilen in diesen Umgebungen macht.

Brammen-Tore

Plattenschieber sind einfache flache Schieber, die zur Durchflussregulierung einfach eingeschoben werden. Die Konstruktion ist einfach und kostengünstig und eignet sich daher perfekt für Rohöl, Gas und andere nicht korrosive Flüssigkeiten. In vielen Fällen wird der Plattenschieber in Systemen und Rohrleitungen eingesetzt, in denen ein minimaler Widerstand und Druckabfall erforderlich sind. Seine einfache Konstruktion erleichtert die Wartung und Reparatur, weshalb er in der Ölindustrie weit verbreitet ist.

Parallel-Schieberegister

Bei Parallelschiebern werden zwei parallel zueinander angeordnete Scheiben verwendet, die beim Schließen des Schiebers eine Dichtung bilden. Ein solcher Mechanismus eignet sich für Anwendungen mit hohem Druck und hohen Temperaturen, wie z. B. in Kraftwerken oder in der chemischen Verarbeitungsindustrie. Aus diesem Grund bietet der Parallelschieber eine dichte Abdichtung, ohne dass eine große Schließkraft erforderlich ist, wodurch der Verschleiß der Komponenten an den Ventilen minimiert wird. Diese Art von Mechanismus eignet sich am besten für Anwendungen, bei denen eine einwandfreie Abdichtung unter rauen Bedingungen gewährleistet werden muss.

Sitzkonfigurationen: Gewährleistung einer sicheren Abdichtung

Der Sitz eines Schieberventils ist die Stelle, an der der Schieber eine Dichtung bildet. Verschiedene Schieber haben unterschiedliche Anforderungen an ihre Sitze, um sicherzustellen, dass sie eine dichte Abdichtung und damit eine optimale Leistung gewährleisten können. Wir werden uns daher mit den Sitzkonstruktionen von vier Schieberarten befassen, nämlich Keil, Messer, Platte und Parallelschieber.

Wedge Gate Sitze

Bei Keilschiebern sind die Sitze normalerweise so geneigt, dass sie dem Winkel des Keilschiebers entsprechen. Diese Konstruktion gewährleistet eine dichte Abdichtung, wenn der Schieber geschlossen ist, und verhindert Leckagen. Die Sitze können fest mit dem Ventilgehäuse verbunden sein oder aus separaten, austauschbaren Komponenten bestehen. Wenn sie abgenutzt sind, können sie leichter durch andere ersetzt werden, was sich positiv auf die Wartung auswirkt.

Messertor-Sitze

Plattenschieber benötigen Sitze, die die scharfe Kante des Schiebers aufnehmen können. Diese Sitze werden häufig aus elastischen Materialien wie Gummi oder Kunststoff hergestellt, um der Schneidwirkung des Messerschiebers standzuhalten. Selbst wenn dieser messerähnliche Mechanismus Verunreinigungen oder dicke Flüssigkeiten durchstößt, kommt es aufgrund des flexiblen Dichtungsmaterials zu keiner Leckage.

Brammentor-Sitze

Plattenschieber haben flache Sitze, die an die Oberfläche des Plattenschiebers angepasst sind. Diese einfache Konstruktion gewährleistet eine ordnungsgemäße Abdichtung, wenn sich der Schieber in geschlossener Position befindet. Die Flachsitzkonfiguration hat einen minimalen Wartungsbedarf und eine gute Zuverlässigkeit für Rohöl- und nicht korrosive Flüssigkeitsanwendungen.

Parallelschieber-Sitze

Bei Schieberventilen mit parallelen Sitzen gibt es zwei Sitze, die sich beim Schließen des Ventils ausrichten, um eine Dichtung zu erzeugen. Diese Konstruktion eignet sich für Anwendungen mit hohem Druck und hohen Temperaturen und gewährleistet eine dichte Abdichtung, ohne dass beim Schließvorgang viel Kraft aufgewendet werden muss. Durch die Verwendung einer parallelen Sitzkonfiguration wird die Abnutzung der Ventilkomponenten verringert, und sie ist auch bei kritischen Anwendungen nützlich, bei denen die Aufrechterhaltung der richtigen Abdichtung entscheidend ist.

Vorbaukonstruktion: Steigende vs. nicht steigende Vorbauten

Die Spindel in einem Schieber ist wichtig, weil sie den Schieber entweder nach oben oder nach unten bewegt und dadurch das Ventil öffnet oder schließt. Steigende Spindeln und nichtsteigende Spindeln sind zwei Grundformen mit unterschiedlichen Eigenschaften und Anwendungsbereichen.

Steigende Stämme

Steigende Spindeln sind so konstruiert, dass sich die Spindel bei Betätigung des Ventils auf und ab bewegt. Die Bewegung der Spindel kann beobachtet werden, um festzustellen, ob der Schieber geschlossen oder offen ist. Die Spindel fährt aus, wenn sie offen ist, und zieht sich zurück, wenn sie geschlossen wird. Diese Konstruktion ist besonders nützlich bei oberirdischen Anlagen, bei denen man schnell sehen soll, wie ein Schieber eingestellt ist. Der für solche ausfahrenden Spindeln erforderliche vertikale Raum kann jedoch ihre Verwendung in beengten Verhältnissen einschränken. Sie werden häufig in Wasserversorgungssystemen, in der Sanitärtechnik und in der Industrie eingesetzt, wo eine visuelle Kontrolle der Position von größter Bedeutung ist.

Nicht steigende Vorbauten

Bei Konstruktionen mit nicht steigender Spindel bewegt sich die Spindel nicht auf und ab, sondern dreht sich, um den Schieber zu öffnen oder zu schließen. Das Gewinde dieses Tores sucht die Verbindung mit dem Gewinde des übrigen Teils, das durch Auf- oder Abwärtsdrehen der Spindel eingeschraubt wird. Diese Art der Konstruktion eignet sich für begrenzte vertikale Räume, wie z. B. unterirdische Anlagen, die von außen nicht sichtbar sein müssen. Nichtsteigende Stiele werden häufig für Brandschutzsysteme, Bewässerungssysteme, eingeschränkte räumliche Anforderungen und anderes verwendet. Außerdem schützen sie vor Beschädigungen durch äußere Elemente und können daher auch in raueren Umgebungen eingesetzt werden.

Betätigungsmethoden: Manuell, pneumatisch und elektrisch

Die Art und Weise, wie ein Schieber angetrieben wird, bestimmt die Funktionsweise des Ventils, wobei jede Methode je nach Anwendung ihre eigenen Vorzüge hat.

Manuelle Betätigung

Die manuelle Betätigung erfolgt durch Drehen eines Handrads oder Umlegen eines Hebels, um den manuellen Absperrschieber zu bewegen. In diesem Fall ist er einfach und billig und eignet sich für Fälle, in denen er nicht häufig betätigt werden muss. Handbetätigte Absperrschieber werden in der Regel in kleinen Industrieanlagen sowie in Hausinstallationen eingesetzt, wo weniger Bedarf an Automatisierung besteht. Die manuelle Betätigung ist aufgrund ihrer Einfachheit leicht zu bedienen und zu warten.

Pneumatische Betätigung

Bei diesem Verfahren wird Druckluft für die Bewegung der Ventile verwendet, was eine Fernsteuerung oder automatische Steuerung ermöglicht. Diese Technik eignet sich für Anwendungen, bei denen Schnelligkeit und Präzision erforderlich sind, wie z. B. in chemischen Anlagen, industriellen Prozessen und Fluid-Handling-Systemen. Pneumatische Stellantriebe sind besonders in gefährlichen Umgebungen nützlich, da sie keine Funken erzeugen und das Risiko eines Brandausbruchs gering ist. Sie arbeiten effektiv und mit minimalen Ausfällen, vor allem in Situationen, in denen die Ventile häufig betätigt werden.

Elektrische Betätigung

Bei der elektrischen Betätigung wird ein Elektromotor zum Antrieb des Ventils verwendet, was eine präzise Steuerung und Automatisierung ermöglicht. Sie eignen sich am besten für Situationen, in denen eine Fernsteuerung erforderlich ist, sowie für die Integration in Steuersysteme, z. B. in großen Produktionsanlagen, Wasseraufbereitungsanlagen und HLK-Anlagen. Elektrische Stellantriebe verfügen über eine hohe Positioniergenauigkeit, die leicht von digitalen Systemen gesteuert werden kann. Sie eignen sich daher für automatisierte Prozesse und wenn eine bestimmte Ventilposition entscheidend ist.

Einbau von Schieberteilen: Bewährte Praktiken und Tipps

Der ordnungsgemäße Einbau von Schieberteilen ist entscheidend für die optimale Leistung und Langlebigkeit des Ventils. Stellen Sie zunächst sicher, dass alle Komponenten sauber und frei von Verunreinigungen sind, die Lecks und Schäden verursachen können. Achten Sie beim Einbau des Schiebergehäuses darauf, dass es richtig auf das Rohrleitungssystem ausgerichtet ist, um Spannungen und mögliche Ausfälle zu vermeiden. Verwenden Sie die geeigneten Fittings und stellen Sie sicher, dass alle Verbindungen sicher sind.

Achten Sie beim Einbau besonders auf die Haube und die Spindel, um sicherzustellen, dass sie richtig positioniert und abgedichtet sind. Schmieren Sie die Spindel und andere bewegliche Teile, um Reibung und Verschleiß zu verringern. Achten Sie beim Einbau von Sitz und Schieber darauf, dass sie richtig ausgerichtet sind, um eine dichte Abdichtung zu gewährleisten. Wenn Sie diese bewährten Verfahren und Tipps befolgen, können Sie einen zuverlässigen und effizienten Schiebereinbau erzielen.

Häufige Probleme und Wartungstipps für Schieberteile

Schieber haben verschiedene wiederkehrende Probleme, darunter Lecks, Verschleiß und Korrosion. Eine regelmäßige Wartung ist unerlässlich, um diese Probleme einzudämmen, damit der Schieber lange hält. Untersuchen Sie das Ventilgehäuse, die Haube und die Spindel auf Anzeichen von Verschleiß oder Beschädigung. Ersetzen Sie alle verschlissenen oder beschädigten Teile sofort, um Leckagen und Kollaps zu vermeiden.

Um die Reibung und den Verschleiß zu verringern, sollten Sie die Spindel und die anderen beweglichen Teile regelmäßig einölen. Um eine ordnungsgemäße Abdichtung zu gewährleisten, sollten Sie den Sitz und den Schieber von Verunreinigungen befreien. Sollten sich im Hohlraum des Ventiltellers irgendwelche Hindernisse befinden, kann sich das Ventil nicht reibungslos bewegen, überprüfen Sie diese und entfernen Sie sie. Wenn Sie diese Wartungstipps befolgen, wird Ihr Schieber länger als erwartet optimal funktionieren.

Schlussfolgerung

Die Kenntnis der Funktionen der verschiedenen Teile eines Schiebers ist wichtig, um ihn korrekt zu installieren, zu warten und zu betreiben. Es ist wichtig, dass jedes dieser Elemente gut funktioniert, vom Gehäuse und der Haube bis zur Spindel und dem Sitz. Wenn Sie erstklassige Schieber mit erstklassigem Service benötigen, wenden Sie sich an Dombor. Unsere Produkte entsprechen den höchsten Standards und garantieren somit Langlebigkeit und Effektivität in allen Bereichen, in denen sie eingesetzt werden. Bitte besuchen Sie Dombor heute für eine Reihe unserer Schieber, die Ihnen zu einem Flüssigkeitsmanagement verhelfen können, wie Sie es noch nie zuvor gesehen haben!